|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Als die Lötschbergbahn gebaut wurde, war es bereits üblich, dass

Lokomotiven

in der Lage waren,

Druckluft

zu erzeugen. Bei den Dampflokomotiven wurde diese für die pneumatischen

Bremsen benötigt. Bei den ersten elektrischen

Lokomotiven war das nicht anders. Hier wurde jedoch eine aufwendigere

Lösung verwendet, die mit Druckluft arbeitete. Daher musste diese auch auf

dieser Maschine hergestellt werden und das ging nicht mehr mit einer

Luftpumpe.

So wurde schliesslich die benötigte Luft in die Leitungen

geschöpft. Bei den elektrischen

Lokomotiven

verwendete man dazu den Begriff

Kolbenkompressor

und die ersten Modelle verfügten über die

Leistung

einer

Luftpumpe. Um dem grösseren Luftverbrauch der elektrischen Lokomo-tive gerecht zu werden, wurden hier zwei Kompressoren eingebaut. Zusammen erbrachten sie schliesslich die er-forderlich Schöpfleistung.

Es wurde also in einer bestimmten Zeit genug Luft in die Leitungen

gepresst. Dabei konnte jedoch nur genug

Druck-luft

entstehen, wenn keine Luft entwich. War der Verlust aber geringer als die

Schöpfleitung stieg der Luftdruck in den Leitungen an.

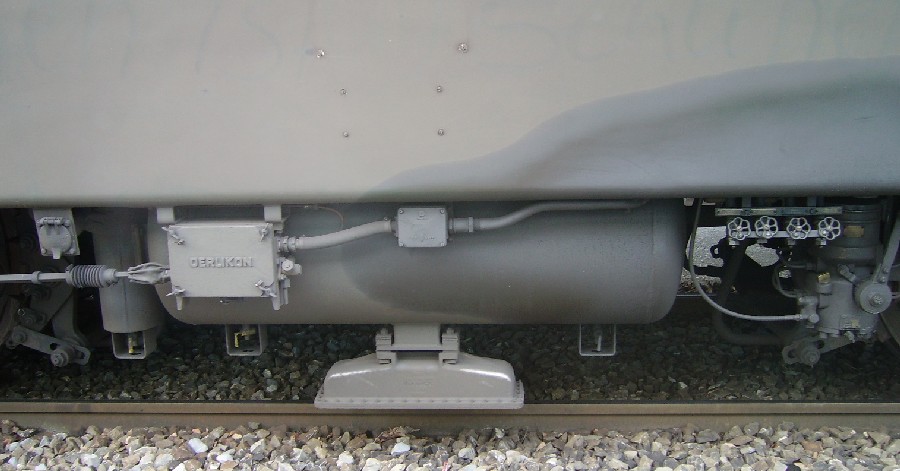

An jedem

Kompressor war eine Leitung angeschlossen worden. Diese

endete in einem Luftbehälter, der innerhalb des Rahmens im Bereich der

Laufachse

eingebaut worden war. Man nutzte dabei den dort verfügbaren Platz so

optimal wie möglich aus, so dass in diesen Behältern ein grosses Volumen

vorhanden war. Es war daher möglich den Vorrat zu ergänzen. Eine Lösung,

die schon bei den Dampflokomotiven vorhanden war.

Jedoch gab es hier zu den Dampflokomotiven einen wichtigen

Unterschied. Die vom jeweiligen

Kompressor erzeugte Luft musste gespeichert werden

können. Aus diesem Grund wurde in der Zuleitung ein Rückschlagventil und

bei den abgehenden Leitung

Absperrhähne

montiert. So konnte der Vorrat in den beiden

Hauptluftbehältern

eingeschlossen werden. Bei der Inbetriebnahme konnte daher auf diesen

Vorrat zurückgegriffen werden.

Daher konnte das System ohne Pro-bleme auf einen Wert von mehr als acht bar gefüllt werden.

Damit der Wert jedoch beschränkt wurde, war in der Zuleitung zum

Be-hälter ein

Überdruckventil

montiert worden. Dieses lies die Luft bei mehr als neun

bar

entweichen. Da verdichtete Luft bei Abfall des Druckes automatisch Wasser aus-schied, waren bei den Hauptluftbe-hältern entsprechende Entwässerung-en vorhanden.

Eine Einrichtung die diese Feuchtigkeit reduzierte, war jedoch

nicht vorhanden. Noch wusste man nichts von den Problemen mit dem Eis. Bei

Dampflokomotiven wurde die Luft durch den warmen

Kessel

immer erwärmt. Ein Punkt, der hier jedoch nicht mehr vorhanden sein

sollte.

Die Verbraucher bezogen die

Druckluft

aus diesen Behältern. Dabei war in der

Lokomotive

eine Leitung verbaut worden, die als

Apparateleitung

bezeichnet wurde. Sie besass daher den

Luftdruck

der

Hauptluftbehälter.

Dadurch war der Wert einer gewissen Schwankung unterworfen. Einige Teile

der elektrischen Ausrüstung benötigten jedoch feste Werte. Dazu gehörten

zum Beispiel auch die beiden auf dem Dach montierten

Stromabnehmer.

Daher bestand das Problem, dass diese bei zu geringem Luftvorrat

nicht gehoben werden konnten. Da dadurch aber die für die

Kompressoren

benötigte Energie fehlte, konnte die

Druckluft

auch nicht ergänzt werden. Um die

Lokomotive

trotzdem in Betrieb nehmen zu können, war eine

Handluftpumpe

eingebaut worden. Mit dieser konnten die Bügel gehoben werden.

Anschliessend erfolgte die Ergänzung mit den Kompressoren.

Sie wurden mit dem üblichen Druck der

Apparateleitung

betrieben. Das hatte zur Folge, dass die Pfeife je nach

Luftdruck

einen leicht anderen Klang hatte. Jedoch fehlt uns noch ein Verbraucher. Dieser war letztlich auch der Grund, warum auf den Triebfahrzeugen die Druckluft eingeführt wurde. Ich spreche von den pneumatischen Bremsen, die bei einer Lokomotive auf keinen Fall fehlen durften.

Daher konnte in diesem Bereich die Lötschbergbahn keine Ausnahme

machen und so wurden die benötigten

Bremssysteme

auch hier eingebaut und dabei nutzte man bewährte Technik. Verwendet wurde die Westinghouse-Doppelbremse. Diese bestand aus unab-hängigen Bremsen. Wir können daher die beiden Bremssysteme getrennt ansehen.

Dabei war im Aufbau die

direkte Bremse,

die als

Regulierbremse

bezeichnet, eher einfach. Daher beginnen wir die Betrachtung mit dieser

Bremse, die über das in jedem

Führerstand

montierte

Regulierbremsventil

geregelt wurden. Dabei war das

Ventil

an der

Apparateleitung

angeschlossen.

Das

Regulierbremsventil

besass zur Bedienung ein

Handrad

aus Messing. Wurde dieses gegen den Sinn des Uhrzeigers verdreht, wurde

von der

Apparateleitung

Druckluft

in die

Bremsleitung

entlassen. Je mehr das Handrad verdreht wurde, desto stärker begann die

Bremse zu wirken. Um die Kraft wieder zu

reduzieren, oder um die Bremse vollständig zu lösen, musste das Handrad in

die andere Richtung verdreht werden.

Da der Druck leicht angepasst werden konnte, war es leicht den Zug

auf der Talfahrt zu regulieren. Daher stammte auch der Name dieser direkt

wirkenden

Bremse. Die Wirkweise war dem Personal

bereits bekannt. An der Regulierleitung war der auf der Lokomotive ver-baute Bremszylinder angeschlossen worden. Zudem wurde die Leitung auch zu den Stossbalken geführt. Dort stand sie in jeweils zwei Luftschläuchen den Wagen zur Verfügung.

Um die Leitung abzudichten, waren beim

Stossbalken

Absperrhähne

montiert worden. Das war üblich, da die

Schlauchkupplungen

mit Rückschlagventil noch nicht in Einsatz befindlich waren. Das Problem bei der Regulierbremse war, dass sie bei einer Zugstrennung nicht mehr wirksam war, weil die ein-gespeiste Druckluft über die offene Leitung entwich.

Daher musste ein zweites

Bremssystem

auf der

Lokomotive

verbaut werden. Dieses wurde als

Westinghousebremse

bezeichnet. Die Funktion war dabei jedoch komplett anders aufgebaut, so

dass eine Bremsung mit Hilfe des Druckabfalls eingeleitet werden konnte.

Auch hier war in jedem

Führerstand

ein

Bremsventil

vorhanden. Es war ebenfalls direkt an der

Apparateleitung

angeschlossen und es speiste die

Druckluft

in eine Leitung. Diese Leitung wurde als

Hauptleitung

bezeichnet. Auch sie wurde zu den

Stossbalken

geführt. Um den

Luftdruck

auch hier zu erhalten, wurde bei jedem

Luftschlauch

ein

Absperrhahn

eingebaut. Auch diese

Schlauchkupplungen

hatten keine

Ventile.

Um Differenzen zwischen den

Ventil

auszugleichen, durfte der Wert auf maximal 5.4

bar

erhöht werden. Betriebsbereit war diese

Bremse jedoch erst, wenn der reguläre Druck

in der

Hauptleitung

erreicht war. Doch wie erfolgte die Bremsung bei dieser Bremse? Wurde der Druck in der Hauptleitung abgesenkt, wurde ein Ventil umgesteuert. Dieses Steuerventil leitete daraufhin Druckluft aus einem Hilfsbehälter zum Bremszylinder. Wurde der Luftdruck in der Hauptleitung jedoch wieder erhöht, löste die Bremse unabhängig vom Druck vollständig.

Daher war hier ein einlösiges

Steuerventil

der

Bauart

Westinghouse

verbaut worden. Gerade dieses

Ventil

führte letztlich auch zum Namen der

Westinghousebremse. Speziell bei dieser Bremse war, dass der maximale Druck im Bremszylinder bei 3.9 bar lag. Erreicht wurde dieser bereits, wenn die Hauptleitung um 1.5 bar abgesenkt wurde. Wurde die Leitung bei einer Zugstrennung komplett entleert, erfolgte kein höherer Druck.

Jedoch wurde die Wirkung schneller spürbar. Daher wurde in diesem

Fall von einer

Schnell-bremsung

gesprochen. Das

Bremssystem

ist daher auch heute noch im Einsatz. Das Steuerventil konnte umgestellt werden. Im normalen Betrieb war die übliche Reaktions-zeit vorhanden. Angewendet wurde diese P-Bremse bei Reisezügen, die zu jener Zeit nahezu vollständig mit der Westinghousebremse ausgerüstet waren.

Da aber auch erste

Güterwagen

über diese

Bremse verfügten, wurde bei den neuen

Lokomotiven

die Umstellung auf die

G-Bremse

vorgesehen. Damit wirkte das

Steuerventil

etwas langsamer.

Beide pneumatischen

Bremsen wirkten auf zwei

Bremszylinder.

Diese wurden durch die

Druckluft

ausgestossen und bewegten das angeschlossene

Bremsgestänge

so, dass eine Bremsung eingeleitet wurde. Wurde die Druckluft wieder

entlassen, sorgte eine

Feder

dafür, dass die mechanischen Teile der Bremse wieder in ihre ursprüngliche

Lage zurückkehren konnten. Daher war gesichert, dass es im Betrieb keine

unnötigen Bremsungen gab.

Mit dem

Bremsgestänge

sind wir jedoch bei den mechanischen

Bremsen angelangt. Neben dem

Bremszylinder

waren an diesem Gestänge noch die Bremseinheiten der Hälfte der

Triebachsen

und die

Handbremse

angeschlossen worden. Bedient wurde diese Handbremse ebenfalls aus dem

Führerstand

heraus. Dabei erfolgte jedoch die Erzeugung der

Bremskraft

nur auf mechanische Weise. Es war eine Bremse, die unabhängig der

Druckluft

arbeitete.

Eine Arretierung bei der Kurbel verhin-derte, dass sich diese Bremse unge-wollt lösen konnte.

Da alle gebremsten

Achsen

angezogen werden konnten, war es problemlos möglich, die

Lokomotive

auf dem gan-zen Netz der BLS-Gruppe

abzustellen. Dabei erreichte man jedoch nicht die volle

Bremskraft. Damit können wir uns den eigentlichen Bremsen zuwenden. Das Bremsge-stänge eines Bremszylinder wirkte dabei jeweils einseitig auf die benach-barten drei Achsen. Das führte dazu, dass die mittlere Triebachse von beiden Seiten ge-bremst werden konnte. Bei den ande-ren Achsen fehlte dazu schlicht der Platz.

Zudem waren die beiden

Laufachsen,

wie bei anderen

Triebfahrzeugen

auch der Fall, nicht mit einer

Bremse ver-sehen worden.

Die Bremswirkung wurde erreicht, wenn die

Bremsklötze

mit Kraft gegen die

Lauffläche

des

Rades

gepresst wurden. Durch die Reibung wurde die freie Drehung des Rades

verhindert und so die

Lokomotive

abgebremst. Da die

Bremsklötze

aus weichem Grauguss erstellt wurden, erfolgte bei diesen eine Abnützung.

Das führte jedoch dazu, der der Weg von der Grundstellung bis zu

Lauffläche immer länger wurde. Die Bremswirkung verschlechterte sich.

Um die Abnützung der

Bremsklötze

zu kompensieren, musste das

Bremsgestänge

verstellt werden. Damit dieses dazu nicht neu justiert werden musste, war

ein

Gestängesteller

eingebaut worden. Mit diesem konnte das Personal in der Werkstatt die

Klotzbremsen

neu einstellen. Beim Tausch konnte dank dem

Bremsgestängesteller

auch die

Bremse so gelockert werden, dass der

benötigte Platz für die neuen Einheiten vorhanden war.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Jedoch

leitete man die Lösung von den

Jedoch

leitete man die Lösung von den

Wurde

keine Luft entnommen, stieg der

Wurde

keine Luft entnommen, stieg der

Neben

den einzelnen mit

Neben

den einzelnen mit

Mit

der

Mit

der

Der

reguläre Betriebsdruck der

Der

reguläre Betriebsdruck der

Die

Die