|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Auch auf diesen

Lokomotiven

wurde

Druckluft

benötigt. Diese wurde für die pneumatischen

Bremsen,

aber auch für gewisse Funktionen benötigt. Damit man diese jedoch nutzen

konnte, musste sie zuerst erzeugt werden. Dazu wurden bei den Lokomotiven

Kompressoren

eingebaut. Daran angeschlossen war schliesslich ein umfangreiches

Leistungssystem, das die Druckluft zu den Verbrauchern führte und dort die

gewünschte Aufgabe ausführte.

Das war nicht nötig, weil

Rangierlokomotiven

selten dazu benötigt wurden um lange schwere Züge zu führen und damit

deren

Bremsen

zu füllen. Vielmehr waren die pneumatischen Bremsen der Wagen selten

angeschlossen. Angetrieben wurde der Kompressor mit einer mech-anischen Lösung direkt vom Dieselmotor. Lief dieser, drehte sich dessen Antriebswelle und dieses Drehmo-ment wurde mit Hilfe von Keilriemen auf den Kolben-kompressor übertragen. Dieser begann damit zu arbeiten. Damit

haben wir einen einfachen

Antrieb

erhalten, der jedoch auch gleich zu erkennen gibt, dass bei dieser

Lokomotive

zur Inbetriebnahme keine

Druckluft

benötigt wurde. Durch den Antrieb bedingt, konnte der Kompressor jedoch nicht abgestellt werden. So lange der Diesel-motor lief, schöpfte auch der Kompressor Druckluft. Wobei beim Leerlauf keine grosse

Leistung

vorhanden war. Jedoch reichte das auch, um den Druck in den Leitungen

unzulässig zu erhöhen. Damit dies nicht passierte, sorgte eine

Leerlaufvorrichtung dafür, dass der

Kompressor

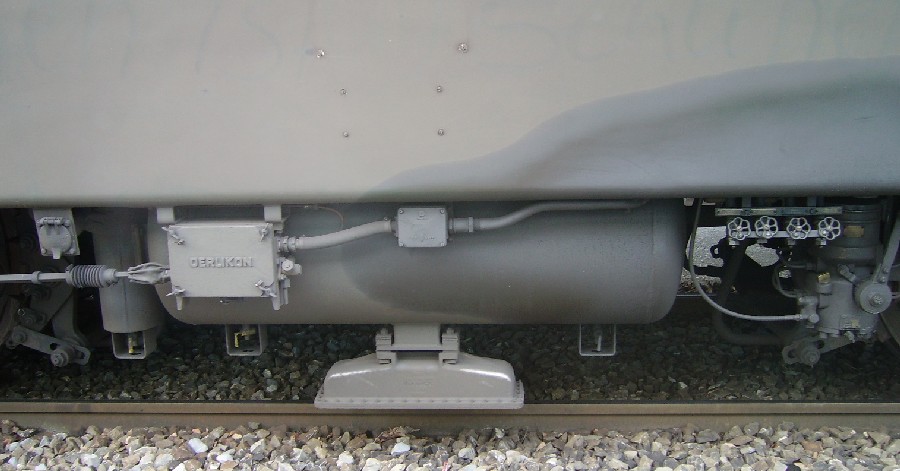

die Luft bei Erreichen des maximalen Druckes in die Umwelt schöpfte. Die vom

Kompressor

geschöpfte Luft wurde vorbei an einem Wasserabscheider und den ersten Hahn

zu den

Hauptluftbehältern

in die im Rahmen der

Lokomotive

montierten drei Luftbehälter geleitet. Ein Druck im System konnte jedoch

erst entstehen, wenn die dort angeschlossenen Verbraucher weniger oder

keine

Druckluft

benötigten. Dazu musste jedoch die Drehzahl des Kompressors erhöht werden,

denn sonst reichte dessen

Leistung

nicht aus.

Ein Überdruckventil gab es jedoch nicht, weil bei diesem Druck die Leer-laufvorrichtung ansprach und keine Luft mehr geschöpft wurde. Jedoch schloss diese Einrichtung wie-der,

wenn der Druck unter acht

bar

gefallen war. So entstand das gleiche Verhalten, wie bei elektrischen

Loko-motiven. Von den Hauptluftbehältern wurde die Druckluft schliesslich über den zwei-ten Hahn der Speiseleitung zugeführt. Diese

Speiseleitung

besass einen varia-blen Druck und war nur auf der

Loko-motive

vorhanden. Sie wurde daher nicht zu den

Stossbalken

geführt. Der Grund lag dabei in der Tatsache, dass die

Leistung

des

Kompressors

nicht ausreichte um eine umfangreichere Speiseleitung mit ausreichend

Druckluft

zu versorgen. An der

Speiseleitung

wurden mehrere Verbraucher angeschlossen. Der wichtigste davon waren die

pneumatischen

Bremsen

der

Lokomotive.

Diese werden wir uns später ansehen und betrachten zuerst die anderen

daran angeschlossenen Verbraucher. Dazu gehörten die

Scheibenwischer,

eine Anzeige des Drucks, sowie die

Pfeife

auf dem Dach des

Führerhauses.

Diese Pfeife besass den gleichen Klang, wie die elektrischen Lokomotiven. Ebenfalls an der

Speiseleitung

angeschlossen waren

die

Sander. Dadurch wurde der

Quarzsand, wenn dieser vom Lokführer

gewünscht wurde, vor die

Räder geblasen. Welche Einrichtung aktiviert

wurde, gab die Fahrrichtung der

Lokomotive vor. Dabei war der Vorrat

jedoch nur gering, denn es wurde im

Rangierdienst selten Sand benötigt und

die Lokomotive arbeitete meistens in der Nähe eines

Depots, wo wieder

Quarzsand aufgefüllt werden konnte. Schliesslich wurde über ein Reduzierventil eine

zweite Leitung, die

Apparateleitung genannt wurde, an der

Speiseleitung

angeschlossen. Durch die Reduktion des Druckes konnte in dieser Leitung

ein stabiler Druck von sechs

bar

erzeugt werden. An dieser Apparateleitung

waren Verbraucher der

Lokomotive, die einen stabilen Druck benötigten

angeschlossen. Es wurden aber auch Teile der

Bremse

an dieser Leitung

angeschlossen. Damit kommen wir zu den pneumatischen

Bremsen der

Lokomotive. Es wurden dabei nicht weniger als drei voneinander unabhängige

Bremssysteme eingebaut. Diese konnten vom

Lokomotivpersonal je nach Bedarf

angewendet werden. Dabei war es durchaus auch möglich, die drei Systeme

nach Belieben zu kombinieren. Jedoch waren die Druckluftbremsen der Lokomotive erst

gelöst, wenn alle drei Bremsen in gelöstem Zustand waren.

Dabei

wurde über ein einfaches

Ventil in den

Bremszylindern der

Loko-motive 0.8

bar

Druck aufgebaut. Eine Regulierung dieses Druckes war schlicht nicht

möglich. Jedoch wirkte diese

Bremse sehr schnell mit der vol-len

Bremskraft. Aktiviert werden konnte die Schleuderbremse sowohl beim Aufbau von Zugkraft, aber auch im Stillstand. Jedoch wirkte diese Bremse nicht, wenn die Lokomotive mit der eingebauten elektrischen Bremse eine Bremsung ausführte. Zudem war mit dem geringen Druck auch kaum eine

Bremswirkung zu spü-ren, so dass diese

Bremse nicht zur Verzögerung der

Lokomotive genutzt werden sollte. Trotzdem gab es sehr viele

Anwendungsmöglichkeiten. Etwas aufwendiger im Aufbau war die direkt wirkende Rangierbremse. Diese wurde ebenfalls mit dem Fahrschalter aktiviert. Dabei wurde jedoch nur das Bremsventil der Bauart Charmilles angesteuert. Dieses

steuerte die Wirkung der

Rangierbremse in Abhängigkeit der

elektri-schen

Bremse. Das heisst, die Rangierbremse wurde erst aktiviert, wenn die

Bremskraft der elektrischen Bremse nicht mehr ausreichte. Dabei wurde die

pneumatische Bremskraft im Verhältnis aufgebaut. Dadurch konnte im Betrieb die Anwendung der Rangierbremse massiv redu-ziert werden, was den Verschleiss der Bremssohlen deutlich verringerte. Ausschliesslich angewendet wurde diese direkte Bremse jedoch nur, wenn aus einem Grund die elektrische Bremse der Lokomotive nicht zur Verfügung stand. Das war ohne Störung jedoch nur der Fall, wenn sich der

Fahrschalter im

Stillstand in einer beliebigen

Bremsstellung befand. Dabei war auch eine

Regelung des Druckes möglich. Weil die

Rangierbremse wegen dem Aufbau etwas

verzögert wirkte, war es beim Anfahren an Wagen nur schwer möglich, die

Lokomotive korrekt zu bremsen und den Druck auf die

Puffer zu halten.

Daher musste in diesen Fällen mit der Schleuderbremse eine Bremsung

ausgeführt werden. Anschliessend konnte die Rangierbremse aktiviert

werden. Die Schleuderbremse wurde damit von der

Bremskraft her überlagert

und konnte wieder gelöst werden.

Dabei arbeitete diese automatische Bremse mit einer als Hauptleitung be-zeichneten Bremsleitung und einem Regeldruck von fünf bar. Die Leitung

wurde an die

Stossbalken geführt und stand dort mit jeweils zwei

Luftschläuchen mit Absperrhahn zur Verfügung. Um mit der automatischen Bremse eine Bremswirkung zu erhalten, muss-te der Druck in der Hauptleitung abge-senkt werden. Sank

dieser unter einen Wert von 4.6

bar, wurde das Steuerventil aktiv. Dieses

wechselte nun in den Bremsbetrieb und versorgte die

Bremszylinder mit

Druckluft. Wurde der Druck weiter abgesenkt, erhöhte sich auch die

Bremskraft. Die maximale Kraft war bei einer Absenkung um 1.5 bar

erreicht. Wurde der Druck in der

Hauptleitung wieder erhöht,

reduzierte sich die

Bremskraft im Verhältnis dazu. Daher war die

Lokomotive mit einem mehrlösigen

Bremsventil versehen worden. Komplett

gelöst wurde die

Bremse jedoch, wenn der Druck in der Hauptleitung wieder

auf fünf

bar

erhöht wurde. Somit arbeitete sie in für das

Lokomotivpersonal

gewohnter Weise und jeder Wagen konnte damit ebenfalls korrekt gebremst

werden. Das Loksteuerventil war so ausgelegt worden, dass

lediglich die

P-Bremse aktiviert werden konnte. Auf den Einbau der

langsameren

G-Bremse wurde verzichtet, da im

Rangierdienst ausschliesslich

mit der

Personenzugsbremse gearbeitet wurde. Eine Hochleistungsbremse in

Form einer

R-Bremse wurde jedoch, wegen der geringen

Höchstgeschwindigkeit

von 65 km/h, nicht benötigt. Damit handelte es sich um eine einfache

Bremse. Weil die

automatische Bremse der

Lokomotive

unabhängig vom

Fahrschalter aktiviert wurde, bestand die Gefahr, dass die

Lokomotive bei gleichzeitiger Anwendung der

elektrischen

Bremse zu stark

bremste. Damit das verhindert wurde, sorgte ein einfaches

Relais dafür,

dass die elektrische Bremse ausgeschaltet wurde, wenn mit der

automatischen Bremse gebremst wurde. Wollte das

Lokomotivpersonal dennoch beide

Bremsen anwenden, konnte die automatische Bremse ausgelöst werden.

Wurde der Zylinderdruck

reduziert, sorgte eine

Feder dafür, dass der

Bremszylinder wieder in eine

ursprüng-liche Lage ging. Damit wurde verhindert, dass die

Bremse unnötig

angelegt blieb. An jedem Bremszylinder wurde ein Bremsgestänge angeschlossen. Jedes Gestänge wirkte immer auf eine Endachse und auf eine Seite der mittleren Triebachse. Die Bremsgestänge waren mit automatischen Bremsge-stängestellern versehen worden. Damit konnte das Ge-stänge der Abnützung der Bremsklötze ohne manuelle Handlung angepasst werden. Dies ermöglichte

im Betrieb der

Lokomotive immer eine gleiche Bremswirkung. Über einen Kettenzug wirkte die mit einer Kurbel mit

Arretierung vom

Führerstand aus bediente

Handbremse auf das hintere

Bremsgestänge. Somit konnte die

Lokomotive mit einer von der

Druckluft

unabhängigen

Bremse gesichert werden. Dabei reichte es durchaus aus, dass

sie nur auf die halben

Bremsklötze der Lokomotive wirkte. Die Handbremse

reichte dabei auch aus um die Maschine in grösseren Steigungen sicher

abzustellen. Jedes

Rad wurde mit total vier

Bremsklötzen aus

Grauguss, die auf die

Lauffläche des Rades wirkten, an der freien Drehung

gehindert und damit abgebremst. Dabei waren immer zwei

Bremssohlen in

einem eigenen

Sohlenhalter zusammengefasst worden. Da die Bremsklötze

jedoch innerhalb des Rahmens angelegt wurden, konnten sie von aussen nicht

eingesehen werden. Daher war deren Kontrolle und auch der Tausch nicht

sehr einfach. Die von den

Bremsklötzen erzeuge maximal

Bremskraft

war bei der automatischen und der

direkten Bremse so gross, dass ein

Bremsgewicht von maximal 41 Tonnen erreicht wurde. Bei einem massgebenden

Gewicht der

Lokomotive von 49 Tonnen, ergab dies ein

Bremsverhältnis von

83%. Da die

Handbremse jedoch nur einen Teil der Bremsklötze beeinflussen

konnte, betrug deren Bremsgewicht lediglich 10 Tonnen und das Verhältnis

sank auf 20%.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Im

hinteren

Im

hinteren

Der

Druck in den

Der

Druck in den

Sehr einfach aufgebaut war die Schleuderbremse, die

das durchdrehen der

Sehr einfach aufgebaut war die Schleuderbremse, die

das durchdrehen der  Während die bisher vorgestellten di-rekt wirkenden

Während die bisher vorgestellten di-rekt wirkenden

Alle drei

Alle drei