|

Dampfmaschine, Steuerung und Antrieb |

|||

| Navigation durch das Thema | |||

|

Bei der

Dampfmaschine

handelte es sich um eine mit

Heissdampf

betriebene Anlage mit vier

Zylindern,

die im

Verbund

angeordnet wurden. Diese

Bauart

wurde mit h4v bezeichnet und sie war nur im Bereich des Dampfes eine

Neuerung, denn bisher wurden solche Maschinen ausschliesslich mit

Nassdampf

betrieben. Der massgebliche Unterschied zu den älteren Maschinen bestand

in erster Linie darin, dass mehr

Leistung

abgerufen werden konnte.

Der Kolbenhub betrug 660 mm, womit dieser

den Maschi-nen der Baureihe A 3/5 der

700er

Gruppe

entsprach. Es konnte daher bereits hier eine leichte Steigerung erreicht

werden, was eine grössere

Leistung

ergeben sollte. Die Regelung der Zufuhr des Dampfes in den Zylinder über-nahmen die jedem Zylinder zugeordneten Kolbenschieber. Dabei war jede Seite mit einem eigenen Schieber versehen worden. Über diesen Kolbenschieber wurde schliesslich der Dampf, der seine Kraft entfaltet hatte, aus dem Zylinder gelassen und dem Verbinder zugeführt. Dieser Verbinder gab der

Bauart

Verbund

letztlich seinen Namen und diese Bauart wurde in der Schweiz erfolgreich

angewendet. Vom Verbinder wurde der Abdampf der

Hochdruck-zylinder

schliesslich den aussen montierten

Niederdruck-zylindern

zugeführt. Auch hier gelangte der Dampf über einen Kolbenschieber in den

Zylinder.

Mit einem Durchmesser von 630 mm und einem Kolbenhub von 660 mm waren die

Niederdruckzylinder sehr gross geraten. Gerade diese Grösse war der Grund

für die Aussenmontage, denn diese hätten innerhalb des Rahmens schlicht

keinen Platz gefunden. Der Dampf hatte nun seine Arbeit getan und

konnte ins Freie entlassen werden. Dazu wurde der Abdampf über den

Kolbenschieber zum

Blasrohr

geleitet. Dort wurde durch die stossartige Arbeitsweise der vier

Dampfmaschinen

der Abdampf mit deutlich hörbaren Auspuffschlägen aus dem

Kamin

geblasen. Dieser Vorgang führte dazu, dass der Rauch in der

Rauchkammer

mitgezogen wurde. So wurde indirekt auch das Feuer angefacht.

Dazu waren an den Niederdruckzylindern Schlemmhähne montiert worden. Wurden diese an der tiefsten Stelle eingebauten Hähne geöffnet, blies der Dampf das Wasser aus den Zylindern. Durch den wegfallenden Druck verdampfte

dieses augenblicklich im Bereich unter der

Lokomotive

und es entstand

Nassdampf. Um die

Dampfmaschinen

optimal zu betreiben, war eine Steuerung erforderlich. Diese wurde für

jeden

Zylinder

einzeln aufgebaut. Dabei wurden die inneren beiden montierten

Hochdruckzylinder

mit einer Steuerung der wenig bekannten

Bauart

Borries verwendet. Diese war sehr kompliziert im Aufbau, hatte jedoch im

Betrieb von Maschinen im

Verbund

den grossen Vorteil, dass sie eine Fülldifferenz von 10% zwischen den

Zylindern zuliess. Bei den beiden aussen montierten

Niederdruckzylindern

kam die bewährte und vielfach verwendete Steuerung nach

Walschaerts

zur Anwendung. Der Vorteil dieser Steuerung war die sehr gute Einstellung

des Vorlaufes und die genaue Kontrolle der Füllung. Man kann hier von

einer präzisen Steuerung sprechen. Die Steuerung nach Walschaerts wurde

zusammen mit den anderen Steuerungen über eine auf der rechten Seite

angeordnete Verstellstange eingestellt. Damit haben wir die

Dampfmaschinen

aufgebaut und können uns nun deren

Leistung

ansehen. Bei den beiden

Versuchslokomotiven

wurde eine Leistung von 1 450 PS gemessen. Für die Serie war eine weitere

Steigerung auf den Wert von 1 550 PS möglich geworden. Damit haben wir

gegenüber den älteren Maschinen der Baureihe

A 3/5 eine deutliche Steigerung bei

der Leistung erhalten. Diese Steigerung wurde alleine wegen dem

Überhitzer

ermöglicht. Wenn wir die

Antriebe

betrachten, beginnen wir wieder mit dem versteckten inneren

Triebwerk.

Dieses arbeitete auf die erste

Triebachse,

so dass die

Hochdruckzylinder

im Zylinderblock stark geneigt eingebaut werden mussten. Nur so war es

möglich, den Kolbenhub optimal auf die Triebachse zu übertragen. Dabei war

die

Kolbenstange

in erster Linie mit dem beidseitig geführten

Kreuzgelenk

verbunden worden.

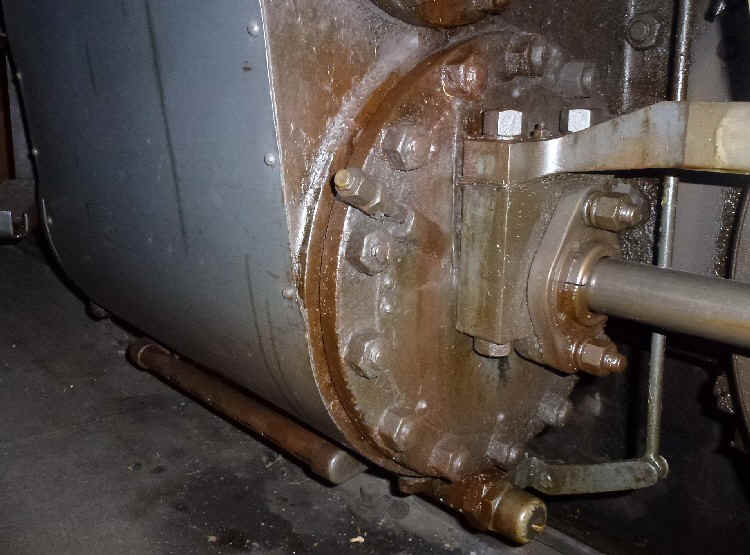

Im Aufbau gab es hier mit Ausnahme der

Zylinder

keinen Unterschied zu den älteren Modellen der Schweiz-erischen

Bundesbahnen SBB und auch zu den Maschinen der Die Lager des Innentriebwerkes wurden mit Lager-schalen aus Weissmetall versehen. Diese hatten eine gute Eigenschmierung. Um jedoch keine zu grossen Temperaturen zu erhalten, wurden die Gleitlager mit einer Nadelschmierung ergänzt. Damit konnte das

Schmiermittel

dosiert auf die Welle übertragen werden. So war eine gut funktionierende

Lösung mit

Öl

vorhanden, die schon bei anderen Bau-reihen so angewendet wurde. Etwas aufwendiger als das Innentriebwerk

war der Aufbau des äusseren

Triebwerkes.

Dieses wurde gegen-über den älteren Baureihen zudem grundsätzlich anders

aufgebaut. So arbeiteten die

Niederdruckzylinder

hier nicht mehr auf die zweite

Achse

nach der bekannten

Bauart

De Glehn, sondern ebenfalls auf die erste

Triebachse.

Somit war hier der

Antrieb

erstmals nach der Bauart Borries ausgeführt worden. Durch diese Ausführung des

Antriebes

mussten aber die

Niederdruckzylinder,

damit der Winkel zur

Triebachse

nicht zu gross wurde, weiter nach vorne geschoben werden. Deshalb wurden

die

Zylinder

neu im Bereich des

Laufdrehgestells

montiert und verdeckten dieses beinahe. Nur so war es möglich, mit dem

Gestänge und waagerechten Zylindern zu arbeiten. Damit erhielten die

Lokomotiven

auch ein deutlich unterschiedliches Erscheinungsbild. Wegen dem grossen Durchmesser der

Niederdruckzylinder

mussten die

Kolbenstange

zur Stabilisierung des

Kolbens

beidseitig aus dem

Zylinder

geführt werden. Das hatte zur Folge, dass diese vorne sehr gut erkannt

werden konnte. Hinten wurde die Kolbenstange jedoch, wie bei den anderen

Lokomotiven

mit dem einseitig geführten

Kreuzgelenk

verbunden. Damit haben wir den Weg der linearen Bewegung bereits

abgeschlossen. Ab dem

Kreuzgelenk

wurde die Kraft über eine

Schubstange

auf die erste

Achse

übertragen. Damit lagerte diese Schubstange sowohl im Kreuzgelenk, als

auch im

Kurbelzapfen

der ersten

Triebachse.

Die beiden weiteren Triebachsen wurden mit einfachen

Kuppelstangen

an der Triebachse angeschlossen. Dabei verfügte die Kuppelstange im

Bereich des Kurbelzapfens der zweiten Triebachse über eine

Gelenk

zum Ausgleich der

Federung.

Um jedoch keine zu grossen Temperaturen zu

erhalten, wurden die

Gleitlager

mit einer Nadelschmierung ergänzt und so zusätzlich geschmiert. So war

eine lange Lebensdauer dieser Gleitlager garantiert und der Unterhalt

derselben war bekannt. Dank der Nadelschmierung mit den unmittelbar bei der Nadel vorhandenen Vorratsbehälter konnte das Schmiermittel gut dosiert auf die Wellen übertragen werden. Als Schmiermittel für die Lager musste Öl verendet wer-den. Dabei konnte das gleiche

Schmiermittel,

wie es schon bei den

Achslagern

ver-wendet wurde, benutzt werden. Es mussten so nicht unnötig viele

unter-schiedliche Schmiermittel mitgeführt werden. Zwischen den einzelnen Dampfmaschinen gab es einen Versatz. So wurden die Antriebe einer Seite um 180° versetzt angeordnet. Im Verhältnis zu den Seiten war jedoch ein Versatz von 90° vorhanden. Das ermöglichte der

Lokomotive

sehr gleichmässig laufende

Dampfmaschinen

und so einen runden Lauf der Lokomotive. Ein Punkt, der sich bei der

Aus-nutzung der

Zugkraft

sehr positiv zeigte, da diese gleichmässig aufgebaut wurde. In den

Laufflächen

der

Triebräder

wurde die Bewegung schliesslich mit Hilfe der

Haftreibung

in

Zugkraft

umgewandelt. Mit den vorhandenen

Leistungen

der unterschiedlichen

Dampfmaschinen

ergaben sich natürlich auch unterschiedliche Zugkräfte der

Lokomotive. So konnte man bei den beiden

Prototypen

eine Zugkraft von 80 kN aufbauen. Die Serie hatte eine deutlich höhere

Leistung, so dass daraus auch eine Zugkraft von 86.5 kN resultierte. Da bei Dampflokomotiven insbesondere bei

Beginn der Fahrt und bei regnerischem Wetter schlechte

Adhäsionsverhältnisse üblich waren, musste man die

Haftreibung

verbessern. Daher wurden vor den beiden vorlaufenden

Triebachsen

Sandstreueinrichtungen

montiert. So konnte der im Sanddom auf dem

Kessel

mitgeführte Sand vor zwei

Achsen

auf die

Schienen

gestreut werden. So bekam die

Lokomotive

eine gute Ausnutzung der

Adhäsion.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Der

vom

Der

vom

Da

sich der Dampf in den

Da

sich der Dampf in den

Nach

dem

Nach

dem

Die

Die