|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Auch die gigantischen

Lokomotiven

der Baureihe Ae 8/14 benötigten Druckluft. Diese wurde auch hier für die

Schaltungen und die Bremsen benötigt. Wie bei den älteren Lokomotiven

wurde dazu die Erzeugung der

Druckluft

auf dem Fahrzeug sichergestellt. So erhielten die Lokomotiven eine Anlage

für die Druckluft und natürlich einen

Kompressor.

Wer meint, dass man nun einheitlich vorgegangen wäre, irrt sich erneut.

Die Erzeugung der

Druckluft

wurde bei den ersten beiden

Lokomotiven

mit einem

Kompressor

verwirklicht, der im kleinen

Vorbau

der Hälfte eins platziert wurde. So konnte der dort vorhandene Raum

optimal ausgenutzt werden und im

Maschinenraum

hatte man Platz für andere Komponenten. Bei der

Nummer 11 852 mussten die beiden Kompressoren

jedoch in den Maschinenraum verlagert werden, da dort die Vorbauten

fehlten.

Dieses als Rotationskompressor konstruierte Modell bewährte sich bereits auf den Ae 4/7 und wurde bei der hier vorgestellten Lokomotive auch verwendet.

Zudem reichte seine

Leistung

auch für den Luftbedarf bei einem Einsatz der

Lokomotive

vor langen

Güterzügen. Bei den anderen beiden Lokomotiven kam jedoch beim Kompressor ein anderer Typ zur Anwendung. Dieser stammte nicht mehr von der SLM in Winterthur und war als Kolbenkompressor konstruiert worden.

Unterschiede bei den beiden

Lokomotiven

der MFO bestanden eigentlich nur darin, dass die Lokomotive mit der Nummer

11 851 gegenüber der jüngeren Schwester mit der Nummer 11 852 nur einen

Kompressor

erhalten hatte.

Der

Kompressor

verdichtete die von der Umgebung ange-saugte Luft und drückte diese in das

angeschlossene Leitungssystem. Eine Aufbereitung der

Druckluft

gab es jedoch nicht mehr, so dass diese nach dem Kompressor zusammen mit

dem entstandenen Wasser und

Öl

ins Leitungssystem kam. Ein einfacher Wasserabscheider verhinderte, dass

zu viel Wasser in die Leitungen kam. Damals durchaus eine übliche

Druckluftanlage.

Soweit waren sich die Konstrukteure bei den

Lokomotiven

einig. Jedoch wurde die

Lagerung

der entstanden

Druckluft

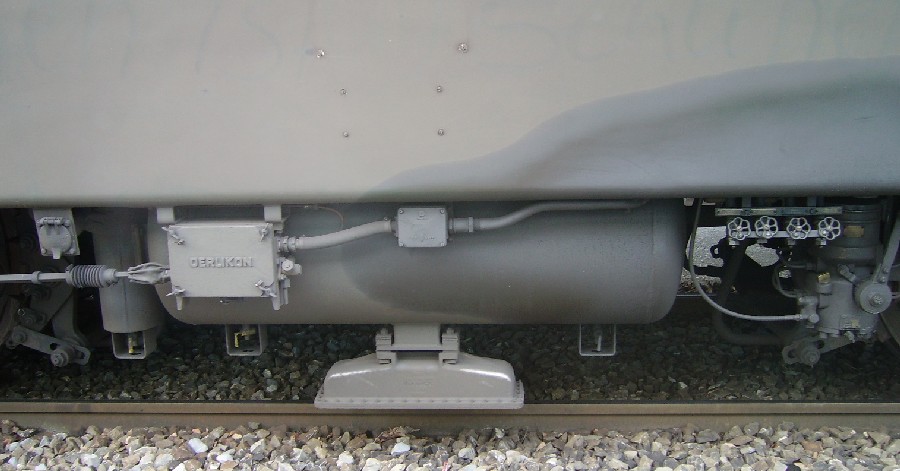

bei den Lokomotiven anders gelöst. Die BBC führte bei der Lokomotive

Nummer 11 801 die im Vorbau entstandene Druckluft durch die gesamte

Lokomotivhälfte zu den bei der

Kurzkupplung

unter dem Rahmen montierten Druckluftbehältern. Dabei hatte jede Hälfte

einen eigenen Behälter bekommen.

Auch hier wurde bei jeder Hälfte ein Druckkessel montiert. Dabei wählte man jedoch die Position unter dem Stossbalken.

Das bedeutet, dass die Leitung durch die ganze

Lokomotive

geführt werden musste, damit man den Druckluft-behälter der anderen Hälfte

mit

Druckluft

versorgen konnte. Bei der Kurzkupplung wurden die Leitungen zur Verbindung mit fest montierten Luftschläuchen verwirk-licht. Sie konnten daher nur in der Werkstatt gelöst werden.

Technisch wäre aber auch eine Montage an der gleichen Stelle, wie

bei der

Lokomotive

Nummer 11 801 möglich gewesen. Man entschied sich bei der MFO aber, die

beiden

Hauptluftbehälter

an dieser doch ungewohnten und recht exponierten Stelle zu platzieren. Die

Gefahr, dass die Druckluftbehälter durch auf dem

Gleis

liegende Gegenstände während der Fahrt beschädigt werden konnten, war

deshalb recht gross.

Die

Lokomotive

Nummer 11 851 trug den Luftbehälter deshalb vor sich her wie ein kleines

Fässchen. Dass sich dabei das Bahnpersonal an einen berühmten Hund

erinnerte, war nur logisch. Das trug der Maschine sehr schnell den

Übernamen "Barri" oder „Bernhardiner“ ein. Barri war der Name eines

Bernhardinerhundes, der auf Bildern mit dem kleinen Fässchen am Halsband

dargestellt wurde. Bei der Schwester mit der Nummer 11 852 verhinderten

die Verschalungen, dass man die Behälter hätte sehen können.

Damit haben wir die wichtigsten Unterschiede bei den drei

Lokomotiven

bereits kennen gelernt. Bei allen drei Lokomotiven dieser Baureihe wurden

die

Hauptluftbehälter

mit speziellen

Absperrhähnen

gegen das Leitungssystem und den

Kompressor

versehen. Diese

Hauptluftbehälterhähne

verhinderte, dass die im

Kessel

gespeicherte

Druckluft

bei abgestellter Lokomotive entweichen konnte. So war sicher zum

Einschalten der Maschine genügend Druckluft vorhanden.

In Anbetracht der langen Leitungen dieser Maschinen, war das eine

Aktion, die in die Arme ging und die den Lokführer zum Schwitzen brachte.

Bei der dritten

Lokomotive

kann jedoch ein spezieller

Hilfsluftkompressor

zum Einsatz. Die im Kompressor erzeugte und im Hauptluftbehälter gespeicherte Druckluft stand mehreren Verbrauchern zur Verfügung. Dazu gehörten auch die Apparate der elektrischen Ausrüstung und somit die Energieversorgung der Lokomotive.

Ohne diese konnte aber keine

Druckluft

erzeugt werden. Daher wurde die vorher erwähnte

Handluftpumpe

beziehungseise der

Hilfsluftkompressor

benötigt. Die mechanischen Baugruppen konnten auch später in Betrieb

genommen werden.

Wichtigster Verbraucher überhaupt waren die

Bremsen

der

Lokomotive

und des angehängten Zuges. Diese teilten sich in die pneumatischen

Bereiche und in die mechanischen Bauteile auf. Wir betrachten nun die

Bremsen zuerst vom pneumatischen Teil und kommen danach zu den

mechanischen Bereichen der Bremsen. So viel sei hier schon verraten, bei

der Ausrüstung der Bremsen waren sich die Lokomotiven bis auf wenige

Details einig. Die pneumatischen Bremsen der Lokomotiven bestanden aus zwei unabhängigen Bremssystemen. Einfacher aufgebaut war dabei die Regulierbremse, die über ein im Führerstand eingebautes Steuerventil bedient wurde.

Durch verdrehen des

Regulierbremsventils

wurde mehr oder weniger

Druckluft

in die Leitung, die auch zum

Stossbalken

geführt wurde gepresst. Die an dieser Leitung angeschlossenen

Bremszylinder

wurden daraufhin ausgestossen.

Um die

Regulierbremse

der

Lokomotiven

und des damit ausgerüsteten Zuges wieder zu lösen, drehte man das

Handrad

des

Regulierbremsventils

in die andere Richtung. Dadurch wurde die Leitung entleert und die

Bremse

wieder gelöst. Dadurch handelte es sich bei dieser Bremse um eine direkt

wirkende Bremse, die keine besonderen Merkmale bot. Bei einer

Zugstrennung

löste sich diese Bremse infolge des Druckverlustes.

Dieses zweite Bremssystem war eine Westinghousebremse. Diese indirekt wirkende Bremse wurde dabei oft auch als automatische Bremse be-zeichnet.

Je nach Aufbau der verwendeten Bauteile, war es jedoch immer

wieder eine

Westinghousebremse. Bei der Westinghousebremse wurde die Luft der Apparateleitung, also der Leitung von den Hauptluftbehälter, einem speziellen Bremsventil zuge-führt.

Dieses

Bremsventil

beeinflusste darauf-hin eine Leitung, die durch den ganzen Zug verbunden

wurde und die abgeschlossen war, mit

Druckluft.

Der maximale Druck in dieser Leitung betrug fünf

bar.

Damit war die

Bremse

gelöst und der Zug konnte rollen.

Wurde die Leitung geöffnet, oder der Lokführer senkte den Druck in

der Leitung, wurde der Druck in der Leitung reduziert. Dadurch wurde ein

weiteres

Bremsventil,

das bei allen mit dieser

Bremse

ausgerüsteten Fahrzeugen, eingebaut wurde umgesteuert. Durch diese

Umsteuerung gelangte nun

Druckluft

aus einem zusätzlichen Behälter in den

Bremszylinder

und dieser wurde ausgestossen. Die Bremsen sprachen somit bei Druckverlust

an.

Auf den

Lokomotiven

wurde ein einlösiges Steuerventil aus dem Hause

Westinghouse

eingebaut. Es hatte sich in den vergangenen Jahren bei vielen Fahrzeugen

bewährt und konnte auf Lokomotiven bedenkenlos verwendet werden, da hier

die

Regulierbremse

jederzeit zur Verfügung stand. Jedoch musste bei der Bedienung daran

gedacht werden, dass bei gelöster Lokomotive über 230 Tonnen ungebremst

verkehrten.

Schliesslich war die

Lokomotive

sowohl für

Reisezüge,

als auch für

Güterzüge

vorgesehen. Dazu stand im

Führerstand

ein Umstellhahn zur Verfügung. So konnte die Lokomotive mit der schneller

wirkenden

P-Bremse

arbeiten. Wurde der Hahn jedoch umgestellt, kam die langsamer wirkende

G-Bremse

zur Anwendung. Der Unterschied betraf jedoch nicht die

Hauptleitung,

sondern nur das Steuerventil auf der Lokomotive.

Auf jeder Hälfte der Lokomotive kamen zwei Bremszylinder zum Einbau. Jeder Bremszylinder wurde mit einem eigenen Steuerventil versorgt.

Damit konnte die pneumatische

Bremse

nur zu einem bestimmten Anteil ausgeschaltet werden, was in Anbe-tracht

des grossen Gewichtes der

Lokomotive

ausge-sprochen wichtig war. Jeder Bremszylinder wirkte dabei auf ein Java-Drehgestell und die benachbarte Triebachse. Damit können wir uns bei der Betrachtung der mechanischen Bremsen auf diesen Bereich beschränken, denn die anderen Bereiche waren schliesslich identisch.

Nicht gebremst wurde jedoch die mittlere

Laufachse.

Der Grund lag hier in erster Linie beim

Adhäsionsver-mehrer.

Wobei ungebremste Laufachsen in der Schweiz keine Seltenheit waren, und

sogar als Standard angesehen werden können.

Durch den

Bremszylinder

wurde bei den gebremsten

Achsen

ein Gestänge bewegt, dass letztlich die Bremsung der Lokomotive umsetzte.

Dieses

Bremsgestänge

konnte mit Hilfe eines manuell verstellbaren

Gestängestellers

an die Abnützung der

Bremsklötze

angepasst werden. Daher war die Wirkung der

Bremsen

in regelmässigen Abständen in einer Werkstatt zu prüfen und allenfalls das

Gestänge anzupassen.

Letztlich sorgte der Aufbau des

Bremsgestänges

dafür, dass die

Bremsklötze

bewegt wurden und diese so gegen die

Lauffläche

der

Räder

gepresst wurden. Dadurch wurde die Reibung erhöht und das Rad an der

freien Drehung gehindert. Damit der Verschleiss beim Bremsklotz lag, kamen

Bremsklötze aus Grauguss zur Anwendung. Somit waren diese das

Verschleissteil der mechanischen

Bremse

auf der

Lokomotive.

Dabei wurde jede

Triebachse

mit vier

Bremsklötzen,

die gleichmässig auf die

Räder

verteilt wurden abgebremst. Die

Laufachse

besass hingegen nur zwei Bremsklötze. So ergaben sich die zehn

Bremsklötze. Mit einem Bremsklotz pro Rad war die Laufachse verhältnismässig schlecht abgebremst worden. Dadurch konnte sie aber mit dem gleichen Brems-gestänge und einem identischen Druck, wie die Triebachsen abgebremst werden.

Man konnte so einen eigenen, nur auf die

Laufachse

wirkenden

Bremszylinder

einsparen. Optimal abge-stimmte

Bremsen

waren daher auch bei den schwer-sten

Lokomotiven

nicht umgesetzt worden. Von jedem Führerstand aus konnte mit der Hand-bremse, die mit einer Kurbel bedient wurde, das unmittelbar benachbarte Bremsgestänge beeinflusst werden. Dadurch wurde auf den Lokomotiven eine kräftige Handbremse möglich, was bei einer so schweren Lokomotive nicht ohne Bedeutung war.

Trotzdem reichte in den Gefällen des Gotthards eine

Handbremse

nicht aus, um die

Lokomotive

zu sichern. Daher musste das Personal wissen, wann zwei Handbremsen

angezogen werden mussten.

Wenn wir die

Bremsen

zusammenfassen wollen, dann haben wir insgesamt 40

Bremsklötze,

die auf vier

Bremsgestänge

verteilt wurden. Das Bremsgestänge wurde wiederum mit je einem

Bremszylinder

bewegt, der von einem eigenen Steuerventil beeinflusst wurde. Im Vergleich

war die

Lokomotive

damit mit einer verhältnismässig guten Bremse ausgerüstet worden. Dass die

ganze Lokomotive keine pneumatische Bremse hatte, war daher nahezu

ausgeschlossen. Die Bremsleistung dieser Bremsen reichte dazu aus, dass maximal ein Bremsgewicht von 144 Tonnen mit der P-Bremse erzeugt werden konnte. Daher erreichte diese schwerste Maschine mit der Nummer 11 801 ein Bremsverhältnis von 58%. Die etwas leichteren Schwestern, standen jedoch nur unwesentlich besser da. Für jede Handbremse wurde ein Bremsgewicht von 20 Tonnen angegeben.

Neben den

Bremsen

als wichtigsten Verbraucher der

Druckluft,

wurden auf den

Lokomotiven

auch andere mechanische Funktionen mit Druckluft gelöst. Dazu gehörte

sicher der auf die mittlere

Laufachse

wirkende

Adhäsionsvermehrer.

Dieser drückte mit einem

Zylinder

so gegen die

Feder

der

Achse,

dass diese entlastet wurde und so das

Adhäsionsgewicht

kurze Zeit erhöht werden konnte. Daher konnte hier keine Bremse eingebaut

werden.

Zur Verbesserung der

Haftreibung,

wurden der

Lokomotive

pneumatisch betriebene

Sander

eingebaut. Diese wirkten jeweils auf die erste

Triebachse

eines

Bremszylinders.

Daher

war es dem Lokführer möglich vor die Triebachsen eins, drei, fünf und

sieben Sand zu streuen. Die Lokomotive besass deshalb insgesamt 16

Sanderrohre mit den entsprechenden Behältern. Damals eine durchaus übliche

Anordnung der

Sandstreueinrichtungen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Erzeugt

wurde die

Erzeugt

wurde die

Bei

den anderen beiden

Bei

den anderen beiden

Musste

die ersten beiden

Musste

die ersten beiden

Damit

man auf dem Zug und der Lokomotive auch eine

Damit

man auf dem Zug und der Lokomotive auch eine

Damit

können wir nun zum

Damit

können wir nun zum