|

Druckluft und Bremsen |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Seit bei den Bahnen die

Druckluftbremsen

eingeführt wurden, geht auf einem neuen Fahrzeug nichts mehr ohne

komprimierte Luft. Um einen langfristigen Vorrat zu erhalten, musste diese

Druckluft

auf dem

Triebwagen

hergestellt werden. Dazu wurden bei den elektrischen

Triebfahrzeugen

unterschiedliche Ausführungen von passenden

Kompressoren

verbaut. Angetrieben wurden diese mit einem einfachen Motor.

Das war bei einem

Triebwagen

besonders wichtig, denn dort wurden diese mit wenigen Ausnahmen unter dem

Boden aufgehängt und so war jede Vibration von den Leuten zu spüren. Der Rotationskompressor verdichtete die angesaugte Luft in zwei Schritten. In der ersten Kammer entstand ein Enddruck von zwei bar. In der zweiten Kammer wurde dieser Wert jedoch auf den zum Fahrzeug passenden Enddruck erhöht.

Je nach dem Verbrauch konnte dieser höher oder

tiefer liegen. Das führte nun aber zu einem ungewollten Effekt. Die

komprimierte Luft schied bei Abfall des

Luftdruckes

Wasser aus. Dieses musste aus den Leitungen entfernt werden, denn Flüssigkeiten konnten nicht komprimiert werden. Hinzu kam, dass bei kaltem Wetter des Wasser gefrieren konnte. Dadurch wurden Leitungen verstopft und auch gesprengt. Daher wurde das Wasser mit einem üblichen Wasser-abscheider entnommen und in einem Behälter aufgefangen. Eine Entlassung ins Gleisbett war nicht möglich, da sich in der Emulsion auch Schmiermittel befand.

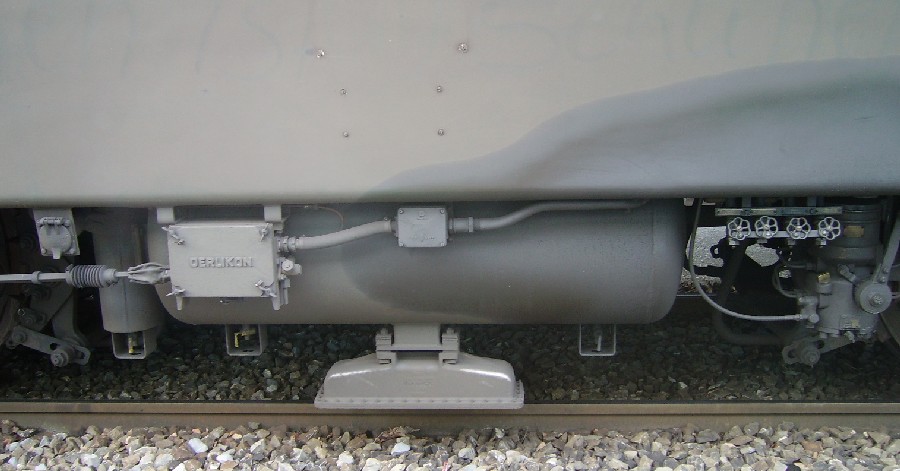

So aufbereitet gelangte die

Druckluft

schliesslich in die

Hauptluftbehälter.

Diese waren als

Puffer

vorgesehen und so konnten kurzfristig hohe Verbräuche leicht aufgefangen

werden. Waren diese jedoch geringer, stieg der

Luftdruck

an und zwar so, dass diese Behälter ohne Schutz bersten konnten. Dazu

wurde in der Zuleitung ein

Überdruckventil

verbaut. Dieses beschränkte den Luftdruck im System auf einen Wert von

zehn

bar.

Dazu war gegen den Kompressor ein einfaches Rückschlagventil verbaut worden. In den von diesen Behältern weiter führenden Leitungen waren hingegen Absperrhähne eingebaut worden.

So konnte die

Druckluft

in diesem

Kessel

eingeschlossen und auch über eine längere Zeit gespeichert werden. Wichtig war das, weil der Triebwagen ohne Druckluft nicht in Betrieb ge-nommen werden konnte.

Für den Fall, dass dieser Vorrat nicht mehr

ausreichte, war auf dem Fahr-zeug eine

Handluftpumpe

vorhanden. Diese versorgte jedoch nur die notwendigen Bauteile mit

Druckluft.

War der

Triebwagen

eingeschaltet, lief der

Kompressor

und der Luftvorrat wurde durch diesen weiter auf die normalen Werte

ergänzt.

Damit kommen wir zu den Verbrauchern der

Druckluft.

Die zu Beginn erwähnten

Bremsen

waren nur ein Teil. Mit der vorhandenen Druckluft konnte viel mehr gemacht

werden und daher wurde sie auch anders genutzt. Jedoch gab es bei den

Bauteilen Unterschiede. Einige benötigten einen stabilen

Luftdruck

von sechs

bar.

Andere konnten mit einem Wert von bis zu zehn bar betrieben werden. Früher

waren dazu zwei Leitungen erforderlich.

Diese gab es nicht mehr. Um das Gewicht zu

reduzieren, wurde nur eine Leitung verbaut, die mit einem Druck von acht

bis zehn

bar

arbeitete. Bauteile, die einen geringeren

Luftdruck

erforderten, wurden einfach über ein

Druckreduzierventil

an dieser Leitung angeschlossen. Das ging, da nur wenige Verbraucher der

elektrischen Ausrüstung auf einen stabilen Wert angewiesen waren. Später

werden wir diese kennen lernen.

Zu diesen gehörte die auf dem Dach montierte

Lokpfeife.

Da

sie mit einem veränderlichen Druck arbeiten konnte, war sie direkt dieser

Leitung ange-schlossen worden. Diese Leitung sollten wir uns ansehen, denn

bei dieser gab es ein besonderes Problem. Bezeichnet wurde diese Leitung als Apparateleitung. Das war nicht ganz korrekt, denn sie wurde mit einer veränderlichen Luftdruck betrieben. Daher hätte man hier korrekterweise von einer Speiseleitung gesprochen.

Da die Leitung jedoch nicht bis zu den

Stossbalken

geführt wurde, spielte das keine so grosse Rolle. Wichtig war, dass diese

Leitung der Versorgung diente uns dabei ist der Name eigentlich eher

unwichtig. Wenden wir uns nun den pneumatischen Bremsen zu. Es gab zwar weitere Bauteile, die mit Druckluft betrieben wurden. Diese werden wir uns noch genauer ansehen. Es waren meistens Teile, die der elektrischen

Ausrüstung zugeschlagen wer-den konnten. Die

Druckluftbremsen

jedoch stellten immer noch den grössten Verbraucher dar. Daher sollten wir

nicht auf deren Betrachtung verzichten, denn nun wird es spannend.

Auf diesen

Triebwagen

wurden nicht weniger als drei

Druckluftbremsen

verbaut. Wir müssen uns diese ansehen und dabei beginne ich mit der sehr

einfach aufgebauten

Schleuderbremse.

Bei dieser konnte maximal ein

Luftdruck

von 0.8

bar

in den

Bremszylindern

erzeugt werden. Die geringe

Bremskraft

sollte die

Achse

abfangen und zugleich die

Laufflächen

reinigen. Eine Verzögerung war jedoch nicht zu erreichen.

Die Reisezüge waren noch mit der Regulierbremse versehen worden und daher wurde diese Bremse auch für diesen Zweck genutzt.

Das machte jedoch den Aufbau etwas

umfangreicher, denn es wurden auch Leitungen zu den beiden

Stossbalken

geführt. Bei jedem Stossbalken wurde die Leit-ung getrennt und zwei Luftschläuchen zugeführt. Diese waren mit einer speziellen Kupplung versehen worden.

Diese verschlossen die Leitung automatisch,

wenn sie nicht gekuppelt waren. So konnte auf die bisher verwendeten

Absperrhähne

verzichtet werden. Diese

Kupplungen

sorgten jedoch dafür, dass bei einer

Zugstrennung

die

Anhängelast

nicht sicher gebremst wurde.

Wie es der Name schon sagt, die

direkte Bremse

wirkte sehr direkt. Mit einem einfachen

Bremsventil

konnten der Druck in den

Bremszylindern

erhöht werden. Je mehr Kraft aufgebaut wurde, desto mehr

Bremskraft

war vorhanden. Maximal war bei der

Regulierbremse

ein

Luftdruck

von 3.5

bar

möglich. Durch den Aufbau des

Ventils,

konnte die

Bremse

sehr gut reguliert werden. Daher auch der ursprüngliche Name

Regulierbremse.

Diese

Bremse

hatte einen grossen Nachteil. Durch die

Kupplungen

konnte die an das

Triebfahrzeug

gekuppelte

Anhängelast

nur gebremst werden, wenn diese mit dem

Ventil

verbunden war. Bei einer

Zugstrennung

löste diese

Regulierbremse

auf den angehängten Fahrzeugen. Damit in dem Fall auch eine

Bremsung

erfolgen konnte, musste das dritte und im Aufbau auch aufwendigste

Bremssystem

verbaut werden.

Da nun aber Bauteile eines anderen Herstellers verbaut wurden, sprach man von einer automatischen Bremse der Bauart Oerlikon.

An der grundsätzlichen Funktion än-derte sich

gar nichts, aber wir sehen trotzdem hin, denn es kann bekannt-lich immer

wieder zu unerwarteten Überraschungen kommen. Bei dieser Bremse wurde eine Haupt-leitung mit einem Luftdruck von fünf bar gefüllt.

Diese Leitung wurde zu den beiden

Stossbalken

geführt und dort ebenfalls geteilt. Die hier vorhandenen

Luftschläuche

hatten

Absperrhähne

und

Kupplung,

die nicht verschlossen werden konnten. Der

Bajonettverschluss

war so aufgebaut worden, dass es bei einem Bruch der

Stossvorrichtungen

nicht zu Schäden kam. Das sorgte dafür, dass der Druck in der Leitung

abgesenkt wurde.

Um nun eine

Bremskraft

auf dem Fahrzeug zu erhalten, musste an der

Hauptleitung

ein

Steuerventil

angeschlossen werden. Dieses wurde von der Firma Oerlikon Bremsen

geliefert und daher durfte hier nicht mehr von der

Westinghousebremse

gesprochen werden. Wir hingegen müssen uns dieses Steuerventil genauer

ansehen, denn es war für eine Hochleistungsbremse ausgelegt worden und war

daher etwas komplizierter.

Jedoch erfolgte das nur bis zum eingestellten

Wert. Daher haben wir hier ein mehrlösiges

Steuerventil

erhalten. Neu war die Abhängigkeit von der aktuellen Geschwindigkeit. Bei geringen Geschwindigkeiten wirkte das Steuerventil mit der üblichen Personenzugsbremse. Dabei kamen auch die dafür üblichen Luftdrücke zur Anwendung. Jedoch wurde bei höheren Geschwindigkeiten der Luftdruck im Bremszylinder erhöht. Damit war eine vom Tempo abhängige R-Bremse verbaut worden. Der Triebwagen erreichte dadurch eine gute Bremse, die auch bei schneller Fahrt optimal arbeiten und wirken konnte. Wie bei Triebwagen üblich, konnte jedoch die Güterzugsbremse nicht eingestellt werden.

Jedoch war mit der

Personenzugsbremse

und der erwähnten

R-Bremse

eine Ausrüstung vorhanden, die auch eine höhere Geschwindigkeit von bis zu

125 km/h erlaubt hätte. Bei der BLS-Gruppe

wurde dieser Vorteil nicht genutzt, dafür aber die deutlich kürzeren

Bremswege,

was die

Höchstgeschwindigkeit

auf den Strecken auch so erhöhte . Damit haben wir die Druckluftbremsen abgeschlossen und können uns nun den mechanischen Bremsen zuwenden. Bei diesen gab es jedoch bei den Triebwagen einen Unterschied. Dieser war eine Folge davon, dass das Modell für die GBS abspecken musste.

Das führte dazu, dass dort die doppelte Anzahl

Bremszylinder

verbaut wurde. Bei den Modellen der BN wirkte ein

Zylinder

auf ein

Drehgestell.

Bei der GBS auf eine

Achse

und so konnte beim

Rollmaterial

dieser

Bahngesellschaft

auch das Gewicht gemindert werden..

Das führte dazu, dass die Wirkung der verbauten

Handbremse

nicht gleich war. Bei den Nummern 761 und 762 konnten alle

Achsen

damit abgebremst werden. Beim später ausgelieferten Modell mit der Nummer

763 jedoch nur noch zwei

Triebachsen.

Auf den Betrieb hatte das keine Auswirkungen, da in dem Fall ja mit den

Bremsen

gearbeitet wurde, die mit

Druckluft

betrieben wurden. Bei der Abstellung ergaben sich keine Nachteile.

Unterschiede zwischen den Bremsgestängen der einzel-nen Bremszylinder ergaben sich nur duch die hier ange-schlossene Handbremse des Modells der GBS.

Diese Bewegung erfolgte indem das

Rad

durch die Wirkung der

Klotzbremse

an der freien Drehung gehin-dert wurde. Es war also eine damals übliche

Lösung verwendet worden, jedoch gab es bei Aufbau einen anderen

Unterschied. Es wurden keine Bremsklötze mehr verwendet. Am Bremsgestänge waren spezielle Sohlenhalter montiert worden. In jedem Halter konnten zwei Bremssohlen eingesetzt werden.

Da jedes

Rad

zwei

Sohlenhalter

hatte, waren 32

Brems-sohlen verbaut worden. Damit war eine ausreichende Anzahl

vorhanden, was zu einer sehr hohen

Bremskraft

führte. Die Ausrüstung des Modells der GBS, kam später auch bei den

Triebwagen

RBe

4/4 der

Staatsbahnen

zur Anwendung.

Die mit grosser Kraft gegen die

Lauffläche

gepressten

Bremssohlen bestanden aus Grauguss. Dank diesem Material nahmen

diese Sohlen die durch die Reibung entstehende Wärme auf. Zudem wurden sie

auch abgenützt, was dazu führte, dass der Weg vom gelösten Zustand bis zur

Lauffläche immer grösser wurde. Das hatte eine schlechtere Bremswirkung

zur Folge und das durfte natürlich in keinem Fall passieren.

Um die

Bremskraft

gleichbleibend zu halten, war in jedem

Bremsgestänge

ein automatischer

Gestängesteller

verbaut worden. Dieser stellte die

Bremse

nach und er verringerte den Aufwand, denn bei den Bremsen mussten nur noch

die Sohlen ausgewechselt werden. Diese hatten ein geringeres Gewicht und

waren daher besser in der Handhabung. Wir jedoch können die

Bremsausrüstung der

Triebwagen

damit abschliessen.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Hier

wurde ein von der Firma SLM entwickeltes Modell verwendet. Dieses wurde

vom Hersteller

Hier

wurde ein von der Firma SLM entwickeltes Modell verwendet. Dieses wurde

vom Hersteller

Die

erwähnten

Die

erwähnten

Neben

den vier

Neben

den vier

Kommen

wir bereits zum zweiten

Kommen

wir bereits zum zweiten  Als

Sicherheitsbremse wurde eine indirekt wirkende

Als

Sicherheitsbremse wurde eine indirekt wirkende

Jedem

Jedem