|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Ein Merkmal der

Triebzüge

war, dass sie sehr leicht gebaut wurden. Dabei wurde ein grosser Teil bei

den

Fahrwerken

eingespart. Bei normalen

Reisezugwagen

kommen zweiachsige

Drehgestelle

zur Anwendung. Beim Gewicht ergeben sich dadurch nur geringe

Achslasten.

Bei einem Verzicht, würde die Achslast zwar ansteigen, aber viel Gewicht

eingespart werden. Möglich wurde dies, da wir einen einheitlichen Triebzug

erhalten haben.

Da man bei diesen durchaus ein Gewicht von rund vier bis fünf Tonnen rechnen kann, eine Reduktion um bis zu 15 Tonnen.

Jedoch mussten die

Laufwerke

anders positioniert wer-den und dabei kam man zum

Gliederzug.

Damals be-kannt waren diese Lösungen bei den in Frankreich ver-kehrenden

TGV.

Die

Achsfolge

wurde daher mit Bo‘2‘2‘2’Bo‘ angegeben. Lediglich bei der Baureihe RABe

524 gab es davon bei den Nummern 524 101 bis 524 117 eine Abweichung, da

dort zwei

Laufdrehgestelle

mehr benötigt wurden. Genau bedeutete das, dass hier die Achsfolge mit

Bo‘2‘2’2’2‘2’Bo‘

benannt wurde. Damit erkennen wir bereits, dass bei allen Zügen lediglich

die beiden Enddrehgestelle angetrieben wurden. Mehr

Triebachsen

wären aber möglich gewesen.

Bei der Betrachtung der einzelnen

Drehgestelle

können wir daher zwischen den

Triebdrehgestellen

und den

Laufdrehgestellen

unterscheiden. Beginnen werden wir dabei mit den im

Triebzug

eingereihten Laufdrehgestellen. Je nach Konfiguration waren drei oder fünf

solche vorhanden und sie wurden bei allen Modellen als

Jakobsdrehgestelle

ausgeführt. Diese boten gegenüber den herkömmlichen Lösungen viele

Vorteile.

Die

Jakobsdrehgestelle

erhöhten die Sicherheit bei allfälligen

Entgleisungen

des

Triebzuges.

Durch die Tatsache, dass bei dieser Konstruktion das

Drehgestell

immer im halben Winkel zum Kasten stand, wurde auch garantiert, dass es

richtig im

Gleis

stand und so optimal geführt wurde. Das hatte zur Folge, dass die Kräfte

im Gleis deutlich gesenkt werden konnten. Die zweiteilige Abstützung

verteilte die

Achslasten

zudem optimal auf die beiden

Achsen.

Diese

Laufdrehgestelle

besassen einen Rahmen, der aus Stahl gefertigt wurde. Hier wurde auf

dieses schwere Metall gesetzt, da es sehr zäh war und so weniger zu

Brüchen neigte. Zudem entstand so ein stabiler

Drehgestellrahmen.

Sein Merkmal war die besonders flache Konstruktion, die dank der Bauweise

als

Jakobsfahrwerk

möglich wurde. Das zeigte sich beim Fussboden, den wir später noch genauer

ansehen werden.

Bei den

Achslagern

kamen doppelreihige

Rollenlager,

wie sie sich seit Jahren bewährt hatten, zum Einbau. Die geschlossene

Ausführung dieser

Lager

erlaubte auch eine dauerhafte

Schmierung

mit

Fett. Abgefedert wurden die Laufachsen mit Schrauben-federn, die über dem Achslager eingebaut wurden. Die-se Federung waren dank der kurzen Schwingungsdauer für hohe Geschwindigkeiten geeignet.

Jedoch führte gerade diese Schwingungsdauer der

Fe-derung

zu unkontrolliertem Aufschaukeln. Damit dieser negative Effekt gedämmt

werden konnte, wurden hy-draulische

Dämpfer

verwendet. Eine Lösung, die durch-aus bekannt war. Geführt wurden diese mit einem Abstand von 2 700 mm eigebauten Radsätze mit einfachen Radsatzlenker. Die-se Radsatzführung lagerte im Drehgestellrahmen in speziellen Gummi-Metall-Buchsen.

Daher waren die

Achsen

nicht fest geführt und sie konnten sich so passiv gesteuert radial

einstellen. Eine Lösung, die den Verschleiss der

Spurkränze

verringern sollte und dabei auch das

Gleis

schonte. Damit wurde den engen Radien in der Schweiz Rechnung getragen. Um die geforderte Höchstgeschwindigkeit von 160 km/h zu erreichen, wurde auf eine gute Führung der Radsätze im Gleis geachtet und die Drehgestelle zudem mit Dämpfern stabilisiert. Dadurch konnten sie auch bei hohen Geschwindigkeiten ruhig

laufen und kamen nicht ins Schlingern. Dadurch zeichnete sich das Fahrzeug

auch bei hohen Geschwindigkeiten mit einem sehr ruhigen Fahrverhalten aus,

bot aber auch in engen Bögen einen optimalen Lauf.

Die auftretenden

Längskräfte zwischen Wagenkasten und den

Laufdrehgestellen

wurden durch

Drehzapfen

mit Lemniskatenführungen übertragen. Diese Drehzapfen waren jedoch nicht

vollständig entkoppelt, so dass sie den Schall von den

Fahrwerken

auf den Kasten übertrugen. Dadurch musste dieser mit Beschichtungen zur

Schallisolation

konstruiert werden. So wurde wirksam verhindert, dass er bei hohen

Geschwindigkeiten nicht zu dröhnen begann.

Um den notwendigen Platz die-ser Luftfedern zu erhalten, wur-den im Kasten Aussparungen vorgesehen.

Diese wirkten sich im

Fahrgast-raum

nicht negativ aus, da in diesem Bereich Sitze montiert wurden. Sie sehen,

wie optimal der benötigte Platz gewählt wurde. Wir können nun zu den Trieb-drehgestellen wechseln. Diese waren als normale Drehgestelle aufgebaut worden und bestan-den ebenfalls aus Stahl. Gerade die hier auftretenden Kräfte konnten nur mit diesem Metall aufgenommen werden.

Trotzdem gab es zu den

Lauf-drehgestellen

beim Aufbau kei-ne grossen Unterschiede und auch die beiden

Achsen

wurden auf die gleiche Weise eingebaut und daher konnten auch sie sich

radial einstellen.

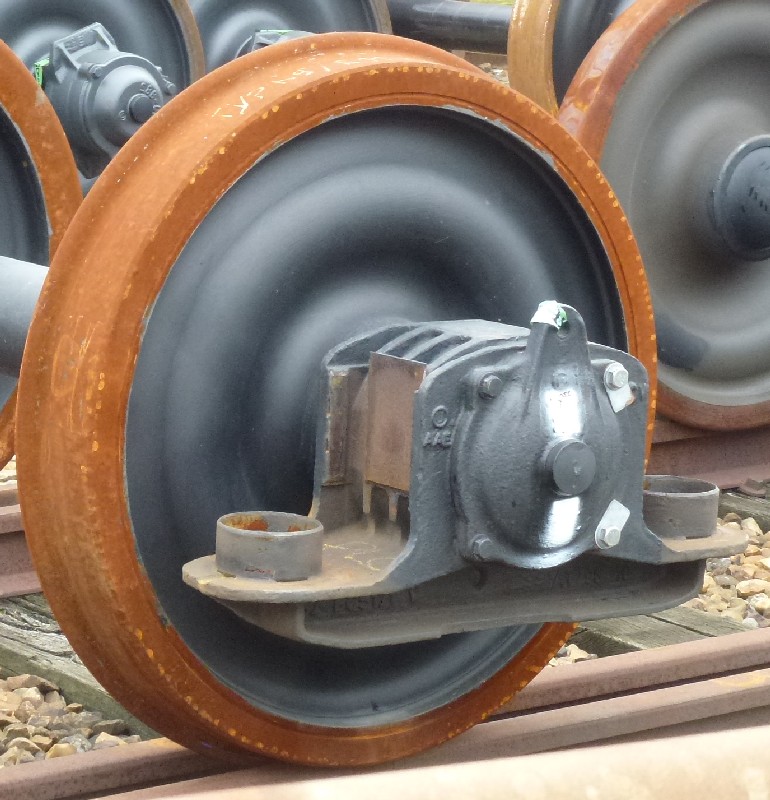

Bei den

Scheibenrädern,

die auch hier als

Monoblocräder

ausgeführt wurden, gab es jedoch einen Unterschied. Hier wurde ein

Durchmesser von 860 mm vorgesehen. Wobei dieser Wert nur bei der ersten

Serie so gewählt wurde. Die nachfolgenden

Triebzüge

hatten mit 870 mm leicht grössere

Radsätze

erhalten. Wobei der Unterschied so gering war, dass alleine die Abnützung

den Wert wieder angleichen konnte.

Damit Platz für die

Luftfedern

zwischen

Drehgestell

und Kasten geschaffen werden konnte, wurde der

Drehgestellrahmen

gekröpft ausgeführt. Beim Aufbau entsprachen sie den

Federn,

wie sie bei den

Laufdrehgestellen

verwendet wurden. Da aber hier bedingt durch den

Antrieb und die grössere Bauhöhe der niedere Fussboden nicht

gehalten werden konnte, war es nicht möglich einen kompletten

niederflurigen Bereich zu schaffen.

Auch hier kamen

Luftfedern

mit einer integrierten

Notlauffeder

zur Anwendung. Gerade bei

Reisezügen

hatte sich die

Luftfederung

bei der

Sekundärfederung

durchsetzen können. Hier bestand der Vorteil, dass die vom

Antrieb

im

Drehgestell erzeugten Schwingungen übertragen

wurden. Doch auch hier konnte das Drehgestell alleine mit der Luftfeder

nicht an der Stelle gehalten werden, es musste eine andere Lösung gefunden

werden.

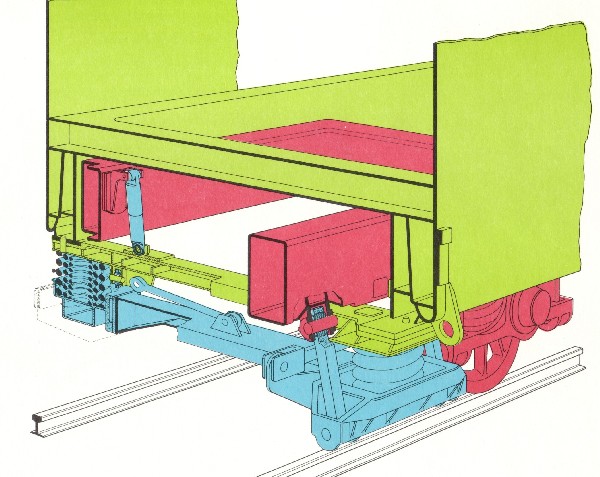

Diese bestand darin,

dass am Kasten ein Querträger montiert wurde, der mittig unter dem

Drehgestellrahmen

geführt wurde. Dabei verhinderte dieser Träger auch, dass das

Drehgestell abfallen konnte, wenn der

Triebzug

ange-hoben wurde. Mit Pendeln war schliesslich das Drehgestell an diesem Träger aufgehängt worden. Diese Pendel wurden nicht senkrecht, sondern in einem Winkel eingebaut.

Das sich drehende

Laufwerk

sorgte damit dafür, dass der Kasten auf einer Seite angehoben wurde. Auf

der gegenüberliegenden Seite erfolgte der umgekehrte Vorgang. Durch die

Masse des Kastens, sollten jedoch die Kräfte wieder ausgeglichen werden,

der Kasten zentrierte sich so selber. Dadurch wurde kein Drehzapfen benötigt und das Drehgestell drehte sich um einen virtuellen Drehpunkt. Diese Lösung verwendete man schon bei anderen Fahrzeugen, wie bei den Baureihen Re 4/4 II und Re 6/6, und war ausge-sprochen erfolgreich.

Nebeneffekt war, dass

dieser Aufbau die Höhe des

Drehgestells reduziert und der Boden darüber nicht

so hoch war. Negativ war hingegen, dass damit keine

Zugkräfte

übertagen werden konnten.

Bisher haben wir nur

Drehgestelle erhalten, die auf eine etwas

unübliche Art unter dem Kasten montiert wurden. Damit daraus

Triebdrehgestelle

werden konnten, musste ein

Antrieb

eingebaut werden. Dieser war so ausgelegt worden, dass jede

Triebachse

über einen eigenen Motor verfügte. Eine Lösung, die sich in der Schweiz

seit Jahren etablieren konnte. Jedoch erkannten die aufmerksamen Leser

diesen Punkt schon bei der

Achsfolge.

Das Modell vom Typ

SZH595 war gegenüber der

Achse

komplett abgefedert worden. Aus diesem Grund waren auch hier alle Punkte

erfüllt, dass der

Triebzug

mit Ge-schwindigkeiten von 160 km/h verkehren konnte. Es wurde ein Hohlkardanwellenantrieb verbaut. Dabei wurde das Drehmoment des Fahrmotors zuerst von einem Ritzel auf ein Grossrad übertragen. Dieses Getriebe besass schräg verzahnte Zahnräder.

Zur

Schmierung

der Zahnflanken, war ein Ölbad vorhan-den, wie es sich seit nahezu 100

Jahren durchsetzen konnte. Da mittlerweile die Dichtungen verbessert

werden konnten, war der Verlust an

Schmiermittel

sehr gering. Das Drehmoment des Fahrmotors wurde über dieses voll abgefederte Getriebe auf die im Antrieb eingebauten Gummikeilpakete übertragen.

Von dort gelangte das

Drehmoment

schliesslich auf die Hohlwelle. Diese wiederum war um die

Achse

aufgebaut worden und war mit dem

Rad

verbunden. Die

Federung

wurde dabei in den Gummikeilpaketen ausgeglichen. Daher war die

ungefederte Masse nicht optimal ausgenutzt worden.

Dank der

vollständigen Entkopplung der

Triebachse

gegenüber dem

Getriebe,

konnte sich die

Achse

auch radial einstellen. Das führte dazu, dass die

Spurkränze

des führenden

Radsatzes

nicht so stark abgenützt wurden und so eine problemlose

Zulassung

zur

Zugreihe R

möglich war. Ein Punkt, der gerade bei einem Fahrzeug für den

Personenverkehr

ausgesprochen wichtig ist. Die vom Hersteller beim

Antrieb

gewählten Massnahmen sollten der Baureihe

Re 4/4 II

entsprechen.

Die diesen

physikalischen Gesetzen unterworfene Umwandlung, konnte nicht verändert

werden. Gerade bei Adhäsionsbahnen ist jedoch die optimale Ausnutzung

einer guten

Haftreibung

besonders wichtig. Jedoch reduzieren sich diese Werte bei schlechtem

Zustand der

Schienen. Um daher die Adhäsion bei schlechtem Schienenzustand zu verbessern, wurden die Triebachsen mit Sandstreueinrichtungen versehen. Diese Anlagen wirkten in jedem Triebdrehgestell bei beiden Rädern auf die vorlaufende Triebachse. Sie bestanden aus dem

Sandbehälter und dem Sanderrohr. Dank der opti-mierten Ausführung konnte

das Rohr so ausgerichtet werden, dass der

Quarzsand

optimal auf die

Schienen

abgelegt wurde.

Die

Zugkraft

wurde über die Radsatzlenker auf den

Drehgestellrahmen

über-tragen. Jedoch konnte sie weder über die Aufhängung, noch über die

Federung

auf den Kasten übertragen werden. Daher musste eine Lösung angewendet

werden, die sich schon bei den

Lokomotiven

der Baureihen

Re 4/4 II

und insbesondere Re 460, sehr gut

durchsetzen konnte. Aus diesem Grund verfügte auch dieser

Triebzug

über eine

Dank dieser

Über die

Zugstangen

der

Tiefzugvorrichtung

wurde die Kraft schliesslich auf den Kasten übertragen. Da keine

Anhängelast

mitgeführt werden konnte, wurde die

Zugkraft

in Beschleunigung umgewandelt. Bei den vierteiligen Modellen wurde eine

maximale Beschleunigung von 1.2 m/s2

erreicht. Damit diese auch wirklich erreicht wurde, überliess man beim Bau

nichts dem Zufall. Selbst die Verteilung der

Achslasten

wurden bei diesem Fahrzeug optimiert.

Dank der

ausgeklügelten Konstruktion, wurden diese aber nicht gleichmässig

verteilt, wodurch der Zug unterschiedliche

Achslasten

hatte. Diese be-trachten wir nun etwas genauer, denn genau diese war für

die Ausnutzung der

Zugkraft

ein entscheidendes Kriterium. Der grösste Anteil des Gewichtes stützte sich über die beiden Triebdreh-gestelle ab. So ergab das bei diesen beiden Drehgestellen für jede Achse eine Achslast von 20 Tonnen, was der üblichen Achslasten in Europa entsprach.

Der

Triebzug

konnte damit auf den Strecken für die

Streckenklasse

C3 eingesetzt werden. Auch wenn tiefere Klassen noch vorhanden waren, der

Triebzug war in der Schweiz nahezu ohne Beschränkungen einsetzbar. Damit war jedoch auch eine verbesserte Übertragung der Zugkraft möglich und die Triebachsen drehten auch dank der Tiefzugvorrichtung nicht so schnell leer durch.

Dies bedeutete aber

auch, dass 80 Tonnen des ganzen Zuges alleine auf den

Triebachsen

ruhten. Erreicht wurde das damit, dass die gesamte elektrische Ausrüstung

auf dem

Triebdrehgestell

ruhte und so auch das Gewicht dort zu finden war. Es entstand so eine

möglichst optimale Ausnutzung der Kraft.

Die restlichen 42 bis

46 Tonnen wurden dann auf die sechs

Laufachsen

verteilt. Somit waren die Laufachsen nur mit einem Gewicht von gut acht

Tonnen belastet worden. Das reduzierte die Führungskräfte im

Gleis

zusätzlich, so dass die

Laufdrehgestelle

sehr gute Laufeigenschaften hatten. Und so dem Zug zu einem ruhigen

Fahrtverlauf auch bei höheren Geschwindigkeiten verhalfen. Ein Punkt, der

klar auf die Zufriedenheit der Kunden wirkte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

den

Bei

den  In

jedem

In

jedem  Das

Das

Einen

Einen

Wurden

früher die

Wurden

früher die

In

den

In

den  Das

vierteilige Fahrzeug mit einem Gewicht von rund 120 Tonnen stützte sich

auf zehn

Das

vierteilige Fahrzeug mit einem Gewicht von rund 120 Tonnen stützte sich

auf zehn