|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Das

Fahrwerk

der

Lokomotive

D6 war in zwei Teile aufgeteilt worden. Den hinteren Teil haben wir vorher

beim Rahmen der Lokomotive bereits kennen gelernt. Nun wollen wir uns den

zweiten Teil noch genauer ansehen, denn dieser bestand aus einem

Drehgestell.

Wie bei solchen Bauteilen üblich, besass dieses einen eigenen Rahmen. Wir

müssen diesen ansehen, bevor wir uns dem eigentlich

Laufwerk

zuwenden können.

Dieser war so aufgebaut worden, dass er auch

den vorderen Abschluss der fertig aufgebauten

Lokomo-tive

bildete. Daher war auch hier ein

Stossbalken

als Abschluss vorhanden. Dieser war nun auf der vor-deren Seite vorhanden. Bevor wir uns aber dem Stossbalken zuwenden, müssen wir diesen Rahmen des Drehgestells noch mit jenem der Lokomotive verbinden. Dabei war wichtig, dass diese Verbindung in einem gewissen Rahmen beweglich war. Das

Drehgestell

konnte sich dabei gegenüber dem Rahmen frei bewegen, war jedoch bei der

Position fixiert worden. Dazu wurde ein

Drehzapfen

zwischen den beiden Rahmen eingebaut und dieser hatte eine besondere

Position. Während sich die Aufnahme beim Rahmen der

Loko-motive

am vorderen Ende befand, war das beim

Drehgestell

am hinteren Ende der Fall gewesen. Die hier vorhandene

Kupplung

mit dem Rahmen der Lokomotive war das Merkmal der

Bauart

nach Anatole

Mallet. Lange

Laufwerke

waren so ohne Probleme möglich geworden. Im Gegensatz zur Bauart

Garatt, war hier aber ein Teil immer noch im Rahmen der Lokomotive

gelagert worden. Um den Verschleiss bei der

Kupplung

der beiden Rahmen zu vermindern, wurde eine

Schmierung

mit

Öl

vorgesehen. Diese hatte jedoch den Nachteil, dass sich das

Drehgestell

so frei bewegen konnte, dass es die

Laufeigenschaften

der

Lokomotive

negativ beeinflusst hätte. Aus diesem Grund wurde die Kupplung zwischen

dem Drehgestell und dem Rahmen der Lokomotive mit Hilfe der eingebauten

Blattfedern

beruhigt.

Auch wenn das Verhalten verbessert wurde,

konn-ten nicht die Werte von normalen Lösungen bewirkt werden. Wer sich

mit denen befasste, weiss, dass dort bei den

Laufachsen

ähnliche Lösungen verbaut wurden. Damit haben wird die beiden Rahmen verbunden und können uns nun dem Stossbalken des Drehge-stells zuwenden. Hier gab es gegenüber der Loko-motive keine Unterschiede mehr. Bei den Zug- und

Stossvorrichtungen

waren die Normen der

UIC

massgebend. Selbst die zuvor er-wähnten

Schienenräumer

waren hier vorhanden. Jedoch haben wir nun die beiden Enden der

Loko-motive

erhalten und können zum Messband greifen. Da sich die

Kupplung

des

Drehgestells

in der Länge nicht verändern konnte, hatte die

Lokomotive

eine Länge von 13 776 mm bekommen. Dieser Wert war bei der

Gotthardbahn schlicht ein neuer

Rekord. Speziell war dabei nur, dass dieses Mass nur korrekt war, wenn auf

geradem

Gleis

gemessen wurde. In

Kurven

gab es zwischen den beiden Seiten des Fahrzeuges jedoch Unterschiede, da

sich das Drehgestell im Winkel veränderte. Bevor wir uns endlich dem

Laufwerk

zuwenden können, haben wir bei den Aufbauten noch ein Bauteil, das nicht

korrekt abgestützt worden ist. Es handelt sich dabei um den

Kessel.

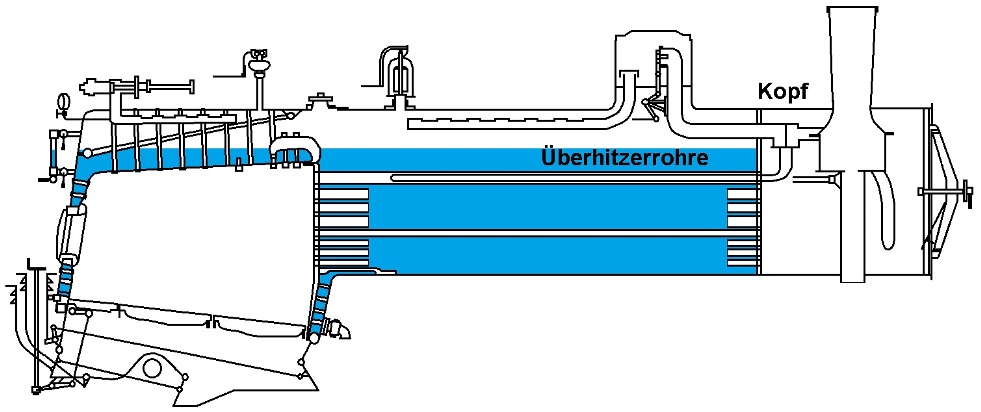

Wir haben im vorherigen Abschnitt erfahren, dass dieser nur im Bereich der

Feuerbüchse

mit dem Rahmen der

Lokomotive

verbunden wurde. Das war auch bei anderen

Baureihen

so gemacht worden. Jedoch musste die Abstützung verändert werden.

Das ging hier nicht, weil sich das Drehgestell ja be-wegen konnte. Um trotzdem eine korrekte Abstützung zu erhalten, musste eine andere Lösung gefunden werden. An der Stelle des Sattels wurde der

Kessel

hier auf dem

Drehgestellrahmen

mit einer Gleitplatte abgestützt. Diese wurde mit

Öl

ge-schmiert und sie erlaubte die Bewegungen des

Drehgestells. Befuhr die

Lokomotive

nun eine

Kurve.

schwenkte das

Drehgestell

seitlich gegen die Innenseite der Kurve aus. Dank der Gleitplatte verschob

es sich nun gegenüber dem

Kessel,

der somit weiterhin in der Ausrichtung der Lokomotive blieb. Auch das ist

die Besonderheit der

Bauart

nach Anatole

Mallet. Wir hingegen nehmen uns nun das zweigeteilte

Laufwerk

der Lokomotive vor und dabei werden wir gleich eine grosse Überraschung

erleben. Das

Fahrwerk

der

Lokomotive

war mit jenem des

Drehgestells

identisch aufgebaut worden. Sowohl bei der

Achsfolge,

als auch beim Aufbau der

Antriebe

gab es hier keinen Unterschied. Dieser wird sich erst bei der Vorstellung

der

Dampfmaschinen

finden lassen. Um nicht alles doppelt zu behandeln, werde ich mich auf den

Teil im Rahmen der Lokomotive beschränken. Sollte es Abweichungen beim

Drehgestellrahmen

geben, werden diese natürlich erwähnt. Im

Plattenrahmen

wurden drei

Achsen

eingebaut. Deren

Achswellen

bestanden aus geschmiedetem Stahl und sie hatten die Aufnahmen für die

Achslager

und die beiden

Räder

erhalten. Deren Anschläge bestimmten die

Spurweite.

Das auf der Lagerfläche montierte

Lager

war in vertikalen Führungen gehalten worden. Für die hier vorhandenen

linearen Lager, kamen Lösungen mit Stahl auf Stahl vor. Um die Reibung zu

verringern, wurden diese mit

Öl

geschmiert.

So konnten auch enge

Kurven

befahren werden und die Verschiebung wurde mit dem eingebauten

Querausgleich sogar noch durch eine der beiden äusseren

Achsen

unterstützt. Diese Lösung sollte den Verschleiss reduzieren und wir können

nun den

Achsstand ansehen. Der feste

Radstand

wurde über die beiden äusseren

Achsen

gemessen. Da die drei

Triebachsen

gleichmässig verteilt wurden, ergab das einen Wert von 2 700 mm. So wurde

durch die Tatsache, dass die drei führenden Achsen in einem

Drehgestell

gelagert wurden eine sehr gute Eigenschaft in den

Kurven

erreicht. Als Vergleich kann erwähnt werden, dass heute elektrische

Lokomotiven

in einem Drehgestell ähnliche Abstände haben. Ein weiteres

Gleitlager

bei den

Achslagern

gab es durch die Tatsache, dass sich die

Achse

gegenüber dem Gehäuse drehte. Für dieses

Lager

musste etwas mehr Aufwand betrieben werden, denn es war deutlich stärker

belastet, als da beim vorher vorgestellten linearen Teil des Achslagers

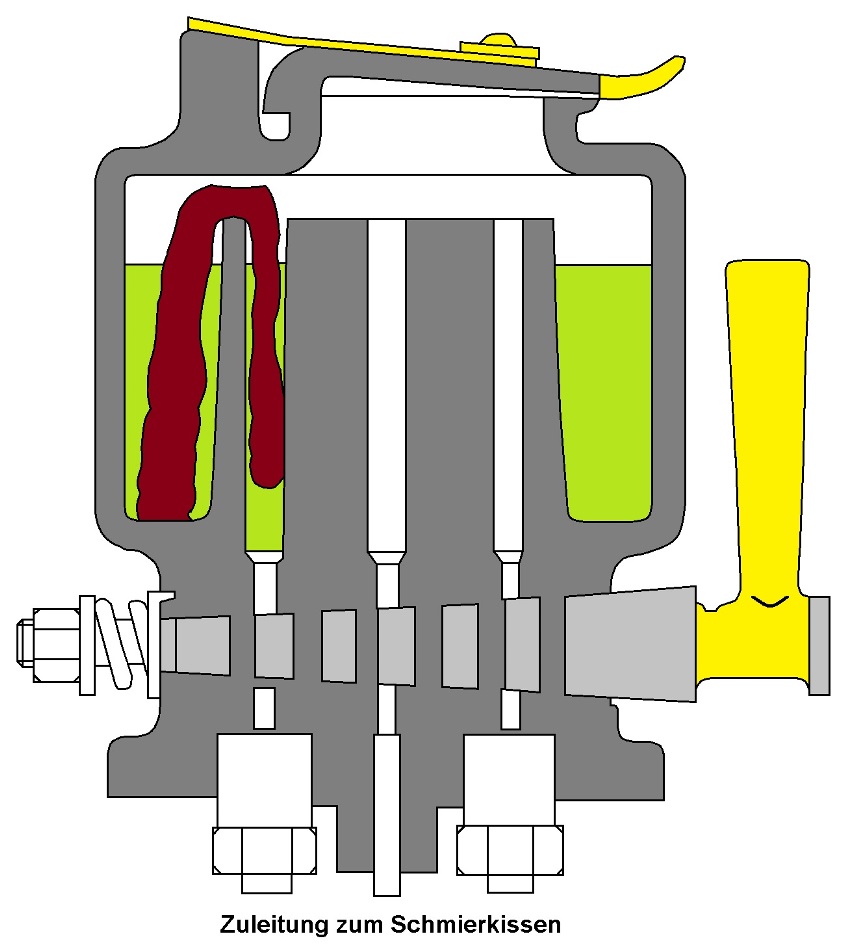

der Fall gewesen war. Ein genauer Blick lohnt sich daher und hier kamen

ebenfalls die damals verfügbaren Lösungen zur Anwendung.

Trotz diesem Metall konnte die Reibung zur Achswelle aus Stahl nicht genug verringert werden. Doch die hohe Drehzahl entstand so eine

grosse Wärme, die von den

Lagerschalen

nicht gut aufgenommen werden konnte. Die Schalen schmolzen in dem Fall. Um das zu verhindern mussten die Reibung noch mehr verringert und das Lager gekühlt werden. Beide Effekte konnten mit der Schmierung erzielt werden. Dazu wurde das Schmiermittel Öl mit einer bei Achslagern üblichen Sumpfschmierung auf die Achswelle übertragen. Dank den in den

Lagerschalen

enthalten Kanälen wurde das

Öl

zwischen diese und die

Achse

gedrückt. Dort wurde die Reibung verringert und die Wärme ans

Schmiermittel abgegeben. Mitgeführt wurde der Vorrat beim Schmier-mittel in einem beim Lager montierten Behälter. Aus diesem wurde das Öl mit der Hilfe von Dochten zum unter der Welle mon-tierten Schmierkissen geführt. Die nur wenige Jahre später bei der Gott-hardbahn eingeführten Schmierpumpen gab es hier noch nicht. Wir haben daher eine normale

Schmierung

erhalten, die aber auf dem Verbrauch des

Schmiermittels

aufgebaut wurde. Das durch die Wärme verbrauchte

Öl

wurde aus dem

Lager

gedrängt. Dort vermengte es sich mit dem Staub zu einer zähen Paste, die

dann im Bereich der

Achse

am Rahmen haften blieb. Es war daher eine

Schmierung

vorhanden, die auf Verbrauch ausgelegt worden war. Damals war der Begriff

Umweltschutz noch nicht bekannt. Jedoch gelangte wegen der Vermengung mit

dem Schutz nicht viel Öl in das

Schotterbett. Es wird nun Zeit, dass wir die

Achsen

abschliessen. Dazu müssen wir die beiden

Räder

auf der Welle aufziehen. Verwendet wurden übliche

Speichenräder,

die mit einem

Radreifen

bezogen wurden. Diese

Bandagen

besassen die

Lauffläche

und den

Spurkranz.

Da es sich hier um ein Verschleissteil handelte, war die maximale

Abnutzung mit einer

Verschleissrille

gekennzeichnet worden. In dem Fall musste die

Lokomotive

zum Reifenwechsel.

Jedoch hatten diese

Räder

für die

Gotthardbahn auch Vorteile, denn der

Durchmesser entsprach den neusten Modellen der

Baureihe D4t

und so konnte die Vorhaltung von Ersatzteilen gemildert werden. Im Speichenrad waren noch die Gegengewichte zum Antrieb eingebaut worden. Wegen dem ge-ringen Durchmesser waren diese deutlich auffäl-liger, als das bei Baureihen mit grösseren Rädern der Fall war. Hinzu kam, dass hier der

Antrieb verstärkt wurde und so noch mehr

Gegengewicht benötigt wurde. Bevor wir uns diesen Bereich ansehen, müssen

wir die einzelnen

Achsen

noch mit einer

Federung

ver-sehen. Bei jedem Lager der Achsen war eine Federung eingebaut worden. Es wurden die damals üblichen Blattfedern verbaut und sie befanden sich bei allen Achsen unterhalb des Lagers. Dank der langen Schwingungsdauer dieser

Feder-ung,

konnte auf den Einbau einer Dämpfung ver-zichtet werden. Zudem fuhr die

Lokomotive

nicht so schnell, dass durch die träger arbeitenden

Blattfedern

grössere Probleme mit der Federung entstanden wären. Wie bei allen

Fahrwerken

mit drei

Achsen,

musste die

Federung

die Kräfte beim Befahren von

Kuppen

und

Senken ausgleichen. Damit das nicht zu unzulässig hohen

Achslasten

führte, waren die

Federn der mittleren Achse mit

Ausgleichshebeln

mit einer der beiden aussen montierten

Triebachsen

verbunden worden. So konnten bei allen Achsen die gleichen

Blattfedern

eingebaut werden und wir müssen nur die Funktion ansehen.

Die entlastete

Achse

wurde dadurch gegen die

Schiene

gedrückt. Bei einer

Senke funktionierte die Einrichtung analog. Einzig die Ableitung der

Kräfte erfolgte jetzt in umgekehrter Richtung. Die dritte Triebachse war jedoch nicht mit einem Ausgleichshebel verbunden worden, was auch nicht notwendig war, weil die Einrichtung so bereits optimal arbeitete. Sollten Sie bisher nun den Hinweis auf das

zweite

Fahrwerk

vermisst haben, dann war das kein Fehler, denn es gab keinen, wir haben

zwei identische

Laufwerke

erhalten. Diese Hinweise gelten nun auch für den

Antrieb,

den wir uns noch ansehen müssen. Wie bei den

Dampfmaschinen

üblich, wurde eine linear wirkende Kraft erzeugt. Diese wurde zudem in

zwei Richtungen ausgewirkt. Eine direkte Umsetzung dieser Kraft für die

Zugkraft

der

Lokomotive

war schlicht nicht möglich. Es musste daher ein

Antrieb

verbaut werden und dabei wählte man auch hier den bei solchen Modellen

üblichen

Stangenantrieb.

Zu Vereinfachung der Betrachtung beschränke ich mich auf einen Antrieb. Zwischen dem

Drehgestell

und dem Hauptrahmen gab es eigentlich nur einen Unterschied, den wir uns

schnell ansehen. Die

Kolbenstange

der

Antriebe

beim

Drehgestellrahmen

wurden durch den

Zylinder

geführt. Beim hinteren Teil war das nicht der Fall. Der Grund ist simpel,

denn bei einer vergleichsweisen Ausführung wären die Stangen dem

Drehgestell in die Quere gekommen. Zudem war der Aufbau der

Dampfzylinder

auch anders.

Dabei war dieser Winkel für die Belastung des

Kreuzge-lenkes

verantwortlich. Um eine Entlastung zu erreichen, wurden die

Zylinder

in einem leichten Winkel montiert. Das war so üblich und konnte hier wegen

den kleinen

Rädern

nicht erkannt werden. Wir sind nun bei der Schubstange, welche die Kraft auf das Rad übertrug. Um den Winkel beim Kreuzgelenk noch weiter zu verringern, wurde diese Stange mit dem Kurbelzapfen der von Zylinder aus gesehenen hintersten Achse gelagert. Damit war bei jedem

Laufwerk

die

Triebachse

am Schluss. Eine Lösung, die bei Laufwerken mit drei

Achsen

nicht selten war. Das auch, weil hier keine

Laufachsen

die weiter entfernte Montage der

Zylinder

erlaubte. Um den Stangenantrieb abzuschliessen, muss noch er-wähnt werden, dass die beiden anderen Achsen mit Kuppelstangen verbunden wurden. Diese

Triebstangen

waren mit

Gelenken

versehen worden. Das erlaubte es diesen beiden

Achsen

sich unabhängig nach den Kräften der

Federung

zu bewegen. Eine ebenfalls übliche Lösung, so dass wir hier nicht so viele

Neuigkeiten erwarten können, denn es war ein einfacher Aufbau.

Das in einem Gefäss beim

Lager

mitgeführte

Öl

wurde durch anheben der Dosiernadel zum Lager geführt und übernahm dort

die

Schmierung.

Auch jetzt wurde das verbrauchte Öl ausgeschieden. Mit Hilfe des Kurbelzapfen wurde die lineare Kraft der Dampfmaschine auf die Triebachse und die beiden Kuppelachsen übertragen. Der effektive Kraftfluss über die Kolbenstange und das Kreuzgelenk muss nicht näher vorgestellt werden. In diesen entstand dadurch ein

Drehmoment,

das für den Aufbau der

Zugkraft

benutzt werden konnte. Eine Anpassung der Drehzahl an die Bewegung des

Dampfmaschine

gab es jedoch nicht. Der

Antrieb führte also nur zur Umwandlung und

wir müssen jetzt nur noch die

Zugkraft

erzeugen. Das Drehmoment im Rad wurde mit Hilfe der Haftreibung zwischen der Lauffläche und der Schiene in Zugkraft umgewandelt. Die hier geltenden physikalischen Gesetze wurden auch durch die Bauart Anatole Mallet nicht verändert. Lediglich die Übertragung der

Zugkräfte

zu den

Zugvorrichtungen

war leicht anders, da beim vorderen

Triebwerk

für die Übertragung der Kräfte die

Kupplung

des

Drehgestells

zum Hauptrahmen genutzt werden musste. Die mit allen Antrieben am Rad erzeugte Zugkraft wurde für die Bestimmung der Daten genommen. Bei der hier vorgestellten Lokomotive ergab das einen Wert von 85 kN. Speziell dabei ist, dass dieser Wert mit jenem der Baureihe D4t identisch war. Da hier um Gegensatz zur

Schlepptenderlokomotive

aber kein

Tender

mitgeführt wurde, konnte dessen Gewicht der

Anhängelast

zugeschlagen werden. Mit den beiden zusätzlich

Triebachsen

war die Umsetzung der Kraft auch besser. Sie sehen, dass bei der Anhängelast, die hier mit 200 Tonnen angegeben wurde, nicht alleine die Zugkraft wichtig war. Diese musste auf die Schienen gebracht werden. Das war bei der mit vier Triebachsen versehenen Baureihe D4t immer wieder ein Problem. Hier standen dazu jedoch sechs

Triebachsen

zur Verfügung und so konnte die Kraft besser umgesetzt werden. Der Aufbau

als

Tenderlokomotive

mit den vier

Dampfmaschinen

war daher vom Hersteller gut gewählt worden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2024 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auch

beim

Auch

beim

Diese

kräftigen Rückstellfedern verhinderten, dass sich das

Diese

kräftigen Rückstellfedern verhinderten, dass sich das

Bei

normalen Dampfloko-motiven lagerte der

Bei

normalen Dampfloko-motiven lagerte der

Etwas

genauer ansehen müssen wir die Achslagerführung der mittleren

Etwas

genauer ansehen müssen wir die Achslagerführung der mittleren

Zur

Verringerung der Reibung wurden die

Zur

Verringerung der Reibung wurden die

Das

so aufgebaute

Das

so aufgebaute

Wurde

eine

Wurde

eine

Die

Bewegung der

Die

Bewegung der

Sowohl

die erwähnten

Sowohl

die erwähnten