|

Fahrwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Bevor

wir uns dem

Fahrwerk annehmen können, müssen wir zuerst klären, wie denn

die Verteilung der

Achsen

aussah. Mit der Angabe 4/8 können wir nicht viel

anfangen. Daher greifen wir zur

Achsfolge. Diese wurde mit 2' Bo' + Bo' 2'

angegeben. Das bedeutete, dass wir jeweils zwei

Drehgestelle mit und ohne

Antrieb erhalten haben. Das zeigte sich hier so deutlich, dass wir diese

Aufteilung auch bei der Betrachtung vornehmen müssen.

Dabei

wurde mit Hilfe der elektrischen

Schweisstechnik ein Hohlrahmen gebildet,

der ein geschlossenes H bildete. Die Konstruktion war damit leicht, konnte

jedoch die dynamischen Kräfte ohne Probleme aufnehmen.

Dieser geschweisste

Drehgestellrahmen war nach den bekannten

Gesichtspunkten des Leichtbaus aufgebaut worden und war daher für dieses

Fahrzeug bestens geeignet. Neben den

Achsen, musste dieses

Drehgestell

auch den

Sander und den Empfänger der

Zugsicherung aufnehmen. Diese waren

jeweils am zum Fahrzeug ausgerichteten Stirnträger montiert worden und sie

konnten in der Höhe an die Abnützung der Achsen angepasst werden.

Die

beiden

Achsen wurden dabei in einem Abstand von 2 500 mm eingebaut. Es

kamen dabei geschmiedete Wellen zur Anwendung, die mit den für die

Räder

und die

Achslager

notwendigen Sitzen versehen wurden. Dabei kam eine

aussenliegende

Lagerung mit Hilfe von doppelreihigen

Rollenlagern zur

Anwendung. Der Vorteil dieser

Lager hatte sich schon mehrfach gezeigt und

war bei der

Schmierung mit

Fett zu finden.

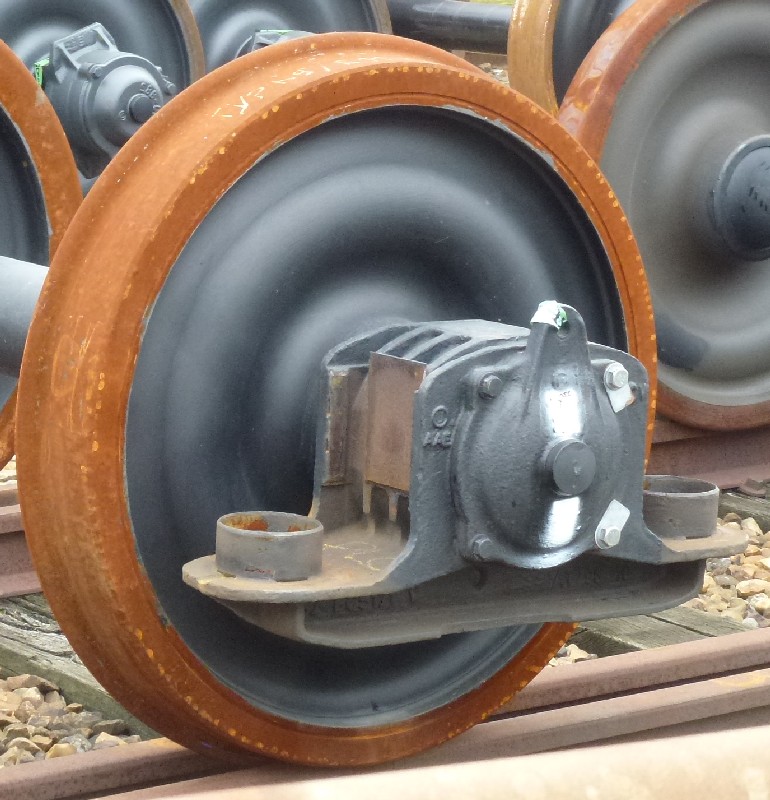

Diese Radsätze wurden schon bei vielen Reisezugwagen verwendet und reduzierten so die Vorhaltung von Ersatzachsen und gleichzeitig auch das Gewicht der jeweiligen Achse.

Jedoch gab es zu den

Leichtstahlwagen einen kleinen

Unterschied, der nicht unerwähnt bleiben darf. Die Räder der Laufachsen hatten einen Durchmesser von 900 Millimetern erhalten. Damit waren sie zehn Millimeter kleiner, als jene der Leichtstahlwagen. Trotzdem konnten diese aus dem grossen Vorrat der Ersatzräder genommen werden.

Bei der Profilierung der Rohräder wurde bei

den Mo-dellen für diesen

Triebwagen

einfach ein Zentimeter mehr angedreht.

Dadurch verringerte sich lediglich deren Laufleistung, da die

Verschleissrille schneller er-reicht wurde. Um die Schläge und Stösse der Räder abzufedern, wa-ren bei jedem Achslager zwei Federn montiert worden. Es kamen hier Schraubenfedern zur Anwendung, die bei hohen Geschwindigkeiten die schnelle Folge der Stösse gut aufnehmen konnte.

Damit sie sich jedoch nicht aufschaukeln konnten, wur-den

bei jedem

Lager eine

Feder mit einem mecha-nischen

Dämpfer versehen. Eine

Lösung, die von den

Leichtstahlwagen stammte. Auch von den Leichtstahlwagen stammte die Führung der Lager im Drehgestell. Diese war innerhalb der Feder eingebaut worden.

Sie fixierte die

Achse

so, dass sie sich weder in der Längsrichtung, noch in der Querrichtung

verschieben konnten. Daher waren die Achsen im

Drehgestell starr eingebaut

worden. Eine Lösung, die einen stabilen Lauf bei den geforderten

Geschwindigkeiten erlaubte, aber auch in engen

Kurven kein Problem bot.

Bei den

Laufdrehgestellen erfolgte keine Abstützung des

Kastens mehr. Es wurde unter dem

Drehgestellrahmen ein Querträger eingezogen.

Dieser Querträger war mit dem Kasten verbunden worden und konnte den

Drehbewegungen des

Drehgestells nicht folgen. Damit dieses in den

Kurven

auslenken konnte, war der Träger mit Pendeln am Rahmen des Drehgestells

aufgehängt worden. Dadurch wurde der Kasten effektiv aufgehängt.

Zudem bewirkten

diese Pendel auch, dass sich das

Drehgestell nach

Kurven wieder leicht in

den geraden Lauf ausrichten konn-te. Dazu war lediglich das Gewicht des

Kastens erforderlich. Diese Lösung bewirkte, dass die Vibrationen des Drehgestells nicht auf den Kasten übertragen wurden. Damit war ein ruhiger Lauf vorhanden.

Da aber die Pendel keine Federwirkung hatten, mussten

zwischen dem

Drehgestellrahmen und dem Querträger

Federn eingebaut werden.

Dabei kamen auch hier

Schraubenfedern zur Anwendung. Die notwendige

Dämpfung erfolgte mit Hilfe der Pendel, die für die notwendige Hemmung

sorgten.

Auch wenn das

Drehgestell mit den Pendeln nahezu

automatisch zentriert wurde, musste ein

Drehzapfen eingebaut werden.

Dieser griff jedoch vom

Drehgestellrahmen in den Querträger. So

konnten die

Bremskräfte übertragen und der Boden gesenkt werden, denn die

Kräfte hätten nur zu einer Verschiebung des Drehgestells geführt. Ein

Verzicht auf den Drehzapfen war nur möglich, wenn das Drehgestell mit

Zugstangen an der Verschiebung gehindert wurde.

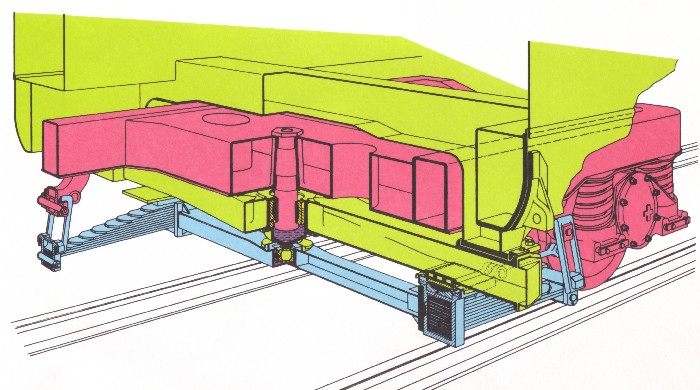

Wir können damit zu den beiden

Triebdrehgestellen

wechseln. Diese wurden aus dem Programm für die

Triebwagen

CFe 4/4

genommen. Dabei wurde auch hier der Rahmen als Hohlträger in einem

geschlossenen H aufgebaut. Be der Fertigung gab es keine Unterschiede, da

auch hier die einzelnen Stahlbleche mit Hilfe elektrischer Schweissungen

verbunden wurden. Der Aufbau von Triebdrehgestellen unterschied sich in

diesem Bereich daher nicht mehr.

Hinzu kam, dass die vorher beschriebene Aufhängung nicht für die

Übertragung von

Zugkräften geeignet war. Schliesslich legte man den

Drehzapfen bei einem Wagen nicht für die zusätzlichen Kräfte aus. So wäre

eine Anpassung erforderlich gewesen. Die Achsen der Triebdrehgestelle waren vom Aufbau her nur unwesentlich anders, als bei den Laufachsen. Nur wurden diese hier mit einem Abstand von 2 800 mm eingebaut.

Auch jetzt liefen die

Achsen in doppelreihigen

Rollenlagern, welche im geschlossenen Gehäuse mit

Fett dauerhaft geschmiert werden konnten. Die erforderliche Nachschmierung

dieser neuen

Lager konnte im regelmässigen Unterhalt erfolgen.

Zusätzlich wurden auf den

Achsen auch die beiden

Räder

aufgeschrumpft. Auch hier kamen in diesem Bereich die leichten

Monoblocräder zur Anwendung. Diese hatten gegenüber den

Laufachsen

einen

etwas höheren Durchmesser. So wurde dieser bei den

Triebachsen mit 940 mm

angegeben. Durch die andere Art der Aufhängung und durch Anpassungen beim

Kasten, konnte im ganzen Fahrzeug die Höhe des Bodens auf 1100 mm

festgelegt werden.

Auch hier kamen in

diesem Bereich

Schraubenfedern zur Anwendung. Diese waren ebenfalls mit

einem mechanischen

Dämpfer versehen worden. So konnte der Verschleiss bei

den Führungen verringert wer-den. Diese Primärfederung war von den Lokomotiven Re 4/4 und den Leichtstahlwagen abgeleitet worden und funktionierte dort sehr gut. Das galt auch für den Einbau der Drehgestelle unter dem Kasten.

Um das

Drehgestell zu positionieren und um die

ent-stehenden

Zugkräfte zu übertragen war ein

Dreh-zapfen eingebaut worden,

welcher vom Rahmen des Drehgestells auf einen darunter eingebauten

Quer-träger wirkte. Dadurch stützte sich der Wagenkasten auf diesen Querträger ab, der jedoch den Bewegungen des Drehgestells nicht folgen konnte. Diese Bewegung wurde mit Gleitplatten, die zwischen dem Querträger und der darunter mon-tierten Blattfeder eingebaut wurden, ermöglicht.

Für die

Schmierung dieser

Gleitplatten war ebenfalls

Fett erforderlich, welches nicht so leicht

ausge-waschen werden konnte und daher in diesem Be-reich gut geeignet war.

Die

Blattfedern waren in Längsrichtung eingebaut worden und deren Enden waren

mit Pendeln am Rahmen des

Drehgestells aufgehängt worden. Daher war auch

hier eine Entkoppelung von den Schwingungen des Drehgestelles vorhanden.

Wobei diese nicht so deutlich ausgeführt wurde, wie das bei den

Laufdrehgestellen erfolgte. Der Grund war der für die Übertragung der

Zugkräfte erforderlichen

Drehzapfen. Wir können daher zum

Antrieb

wechseln.

Auch beim mechanischen

Antrieb wurde keine

Neuentwicklung verwendet. Es kam daher die Lösung zur Anwendung, die schon

bei der Baureihe

CFe 4/4 verwendet wurde. Dabei wurde auch hier der

Fahrmotor im Rahmen des

Drehgestelles eingebaut. Er war daher gegenüber

der

Triebachse vollständig abgefedert worden. Eine Lösung, die

für hohe Geschwindigkeiten bestens geeignet war und daher verwendet werden

konnte.

Dessen Zahnräder wurden mit Öl geschmiert und daher war das Getriebe in einem geschlossenen Gehäuse mit der da-runter montierten Ölwanne versehen worden.

Das war Standard und angepasst wurde in diesem

Fall ei-gentlich nur die

Übersetzung, welche mit

1 :

3.26 angege-ben wurde. Das Drehmoment wurde durch das Getriebe so verändert, dass durch die Reduktion der Drehzahl die Kraft erhöht wurde. Jedoch musste das Getriebe zuerst von der Achse entkoppelt werden.

Dazu wurde der

von der Firma BBC für den

Triebwagen

CFe 4/4 entwickelten Scheibenantrieb

verwendet. Dabei er-folgten die Änderungen der Winkel innerhalb dieser

Scheibe, die dabei auf Torsion belastet wurde und so die

Federung

ausglich.

Somit

bestand der Unterschied gegenüber dem Spender wirklich nur bei der

geänderten

Übersetzung. Bei der Umwandlung des

Drehmomentes in

Zugkraft

konnte nichts verändert werden, da hier physikalische Werte massgebend

waren. Somit wurde die Umwandlung auch hier mit Hilfe der

Haftreibung

zwischen

Rad und

Schiene vorgenommen. Die dabei von den Motoren erzeugten

Kräfte konnten dazu führen, dass die vorlaufende

Achse entlastet wurde.

Dieser Kippeffekt, wurde dadurch ausgeglichen, dass die

Zugkraft vom

Drehgestell nach unten gerichtet in den Kasten abgeleitet wurde. Durch die

entstehenden Kräfte wurde dadurch die vorlaufende

Achse eher nach unten

gedrückt, als entlastet. Es entstanden so innerhalb des

Triebdrehgestells

ausgeglichene

Achslasten.

Das war besonders wichtig, wenn sehr hohe Zugkräfte auf die

Schienen übertragen werden mussten.

Damit war auch hier eine

Sandstreueinrichtung vorhanden, die jedoch

nicht mehr über so viele

Sander verfügte, wie das noch bei den

Lokomotiven

der Fall war. Damit wurde der Verbrauch beim

Quarzsand verringert. Der Vorrat wurde in einem Behälter mitgeführt, der im Kasten eingelassen war. Befüllt werden konnte er über seitliche Klappen, die im geschlossenen Zustand verhinderten, dass Regenwasser in den Vorrat im Behälter gelangen konnte.

Nasser

Quarzsand verklebte und diese Klumpen konnten mit der

Druckluft nicht mehr durch das Rohr zum

Sander gepresst werden. Die

Einrichtung wäre nutzlos geworden, da die Rohre verstopften.

Zusammenfassend können wir erkennen, dass das

Laufwerk dieses

Triebwagens

von anderen Baureihen übernommen wurde. Damit wurde die geforderte

Reduktion bei den Ersatzteilen soweit dies technisch möglich war

umgesetzt. Gerade im Bereich des

Fahrwerkes waren viele Teile einen

grösseren Verschleiss unterworfen und daher musste regelmässig Unterhalt

betrieben werden. Bis zur notwendigen

Revision, benötigten diese

Drehgestelle keinen grossen Unterhalt.

Wir

haben das Fahrzeug soweit aufgebaut, dass wir es auf die

Schienen stellen

können. Damit können wir nun auch die maximale Höhe festlegen. Natürlich

war diese von der

Federung abhängig und daher konnten sich kleine

Differenzen ergeben. Der angegebene Wert lag mit 4 500 mm sehr hoch und

damit nutzte das Fahrzeug das zugelassene

Lichtraumprofil optimal aus.

Probleme damit hätten sich nur ergeben, wenn der Zug nach Italien gefahren

wäre.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2021 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Wenn

wir mit den beiden bei den

Wenn

wir mit den beiden bei den

Bewegte sich das

Bewegte sich das

Es mag Sie sicherlich überraschen, dass hier andere

Es mag Sie sicherlich überraschen, dass hier andere

Gegenüber dem Spender musste lediglich das

Gegenüber dem Spender musste lediglich das  Um

die

Um

die