|

Bedienung des Triebwagens |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Für die Bedienung dieser Fahrzeuge waren zwei

Personen vorgesehen. Dabei war der

Zugführer

jedoch nicht unbedingt auf dem

Triebwagen

anwesend. Zwingend dort sein musste der Lokführer. Dieser musste auch

nicht mehr von einem

Heizer

begleitet werden, da der Aufbau so ausgeführt wurde, dass mit einem Mann

gearbeitet werden konnte. Sollte ein Heizer mitfahren, stand ihm die

Sitzbank zur Verfügung.

Dabei waren Sie mit einer kleinen Ausnahme identisch aufgebaut wor-den.

Die

Sicherungen

und

Schaltautomaten

wurden in eigens dazu vorgesehenen Schränken montiert. Diese befanden sich

neben den Türen auf der Seite des

Führerstandes.

Es gab einen Schrank für die

Druckluft,

die Sicherungen, die Schaltautomaten und für den

Zugführer.

In das Fahrzeug gelangte man über eine der vier

Einstiegstüren.

Diese konnten nun leicht geöffnet werden, denn beim abgestellten

Triebwagen

waren die

Zylinder

entlüftet worden und so war der Einstieg nicht blockiert. Je nach

Standort, war aber eine Kletterpartie nicht zu vermeiden. Im Fahrzeug

wurde dann der für die Fahrt richtige

Führerraum

besetzt. Schliesslich musst das mitgeführte Gepäck deponiert werden.

Wenn wir uns den

Führerstand

ansehen, fällt sehr schnell auf, dass der dem Lokführer angedachte Platz

sehr knapp bemessen war. Trotzdem gelang es an der Rückwand eine

Sitzgelegenheit zu montieren. Vor diesem Sitz befand sich das leicht

geneigte

Führerpult.

Hier fiel sofort der sich im zentralen Blickfeld liegende

Steuerkontroller

auf. Darum herum waren die

Bremsventile

und die

Steuerschalter

angeordnet worden.

Um den

Führerstand

in Betrieb nehmen zu können, mussten zuvor noch andere wichtige Aufgaben

vorgenommen werden. Da die

Batterien

nicht abgehängt wurden, mussten die Hähne zu den

Hauptluftbehältern

geöffnet werden. Es war auch hier so, ohne

Druckluft

ging auf dem Fahrzeug schlicht nichts. Fehlte sie, war oft ein leises

Fluchen zu hören. Das lassen wir und nehmen an, dass der Vorrat

ausreichend ist.

Er stellte sicher, dass die Schalter nur vom

Lokomotivpersonal

bedient werden konnten. Dazu war ein nur einmal vorhandener Schlüssel

eingeführt worden. Dabei waren die

Steuerschalter

in der Reihenfolge, wie sie üblicherweise bedient werden mussten,

angeordnet.

Die

Steuerschalter

besassen Symbole und waren selbsterklärend. Als Beispiel sei erwähnt, dass

ein Symbol für eine

Batterie

die Steuerung aktivierte. Es wurde also mit Symbolen gearbeitet und das

war von den

Staatsbahnen

übernommen worden, denn diese mussten deshalb nicht mit drei Sprachen

arbeiten. Im Gegensatz zu den Schweizerischen Bundesbahnen SBB war jedoch

die Reihenfolge der Schalter geändert worden.

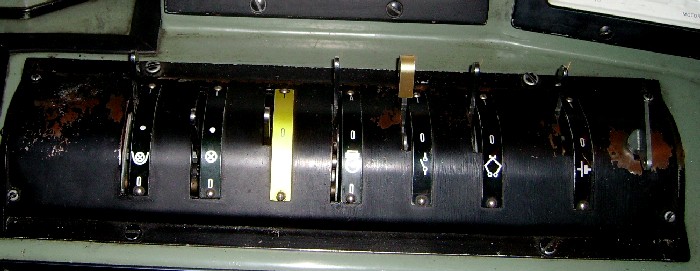

Bevor mit der

Inbetriebnahme

begonnen wurde, mussten die

Ventilation

und der

Kompressor

eingestellt werden. Dabei wurde in der Regel mit dem

Druckschwankungsschalter

gearbeit. Bei der Freigabe des

Schalterkastens

waren diese in der Grundstellung und daher ausgeschaltet. Nur so konnte

gesichert werden, dass diese von jedem

Führerstand

aus, korrekt bedient werden konnten. Bei beiden Funktionen gab es die

Regelung mit der Steuerung und jene mit der Kontrolle durch den Lokführer.

In der Regel wurde der «Automat» gewählt. Die

Einrichtungen funktionierten jedoch noch nicht, da die

Hilfsbetriebe

noch keine

Spannung

hatten. Leicht anders war das Verhalten aber bei der

Zugsheizung.

Diese durfte nur eingeschaltet werden, wenn dazu ein Auftrag erteilt

wurde. Es war dem Lokführer nicht immer bekannt, ob am angehängten Zug

nicht noch Arbeiten an der Leitung ausgeführt wurden.

Löste das

Minimalspannungsrelais

den Schalter wieder aus, musste der Vorgang beim

Hauptschalter

wiederholt werden. Erst wenn der Versuch ge-lang, wurde durch den

Kompressor

der Vorrat bei der

Druckluft

ergänzt und die

Batterieladung

setzte ein. Nachdem das Fahrzeug nun elektrisch in Betrieb genommen wurde und die Luft ergänzt wurde, können wir uns den Bremsen zuwenden. Damit diese genutzt werden konnten, musste die Druckluft zu den Ventilen geführt werden.

Dazu war ein

BV-Hahn

vorhanden. Dieser war so aufgebaut worden, dass beim offenen Hahn die

Zugsicherung

nach

Integra-Signum

aktiviert wurde, denn nun galt der

Triebwagen

als zugführend.

Die

Bremsprobe

begann mit der

Regulierbremse.

Für diese musste das

Bremsventil

von

Westinghouse

bedient werden. Auch wenn die

Staatsbahnen

damals neue

Ventile

kannten, bei der BLS-Gruppe

wurde immer noch das

Regulierbremsventil

für diese "Rangierbremse"

verwendet. Wurde dabei das

Handrad

gegen den Sinn des Uhrzeigers verdreht, wurde

Druckluft

in die

Bremszylinder

gelassen und so die

Bremse

angezogen.

Je mehr das

Ventil

angezogen wurde, desto höher wurde der

Luftdruck

in den

Bremszylindern.

Welcher Wert genau vorhanden war, konnte an einem auf dem

Führerpult

montierten

Manometer

abgelesen werden. Dort waren auch die Werte für die

Hauptleitung

und für den Vorrat vorhanden. Bei den Bremszylindern war jedoch nur der

benachbarte

Zylinder

zu erkennen. Bei der BN war das ein

Drehgestell,

bei der GBS nur eine

Achse.

Die Bedienung dieses Führerbremsventiles war dem Personal bekannt und so musste sich dieses nicht an eine neue Bedienung gewöhnen. Erst die Staatsbahnen kannten damals die geregelten Ventile, die ein Überladen der Bremsen verhinderten.

Bei der BLS-Gruppe

waren diese neuartigen

FV4

mit

Niederdrucküberladung

nicht vorhanden. Da es keine Neuerung war, lassen wir die

Bremsprobe.

Sie war erfolgreich, wenn die

Hauptleitung

wieder fünf

bar

hatte und der

Bremszylinder

leer war. Nachdem nun das Fahrzeug eingeschaltet wurde und die pneumatischen Bremsen auf die korrekte Funktion geprüft waren, konnte die Handbremse gelöst werden. Dazu musste der Lokführer seinen Arbeitsplatz verlassen. Die Kurbel für die

Handbremse

fand in seinem Bereich schlicht keinen Platz mehr. Daher montierte man sie

auf der Seite der Sitzbank auf einem Pult, das auch Platz für Unterlagen,

oder die vom Lokführer mitgeführte Arbeitsmappe bot. Einziger Nachteil dieses Aufbaus war, dass die Handbremse im unbesetzten Führerstand theoretisch für Reisende zugänglich war und diese so absichtlich Manipulationen vornehmen konnten.

Da aber der

Zugführer

vorhanden war, konnte dieser während der Fahrt den gelösten Zustand

kontrollieren. So war es nicht so leicht, sich der Sabotage zu

befleissigen. Die Gefahr erwischt zu werden war sehr gross.

Bevor wir mit dem nun fahrbereiten

Triebwagen

losfahren, müssen wir uns noch um die Türen kümmern. Auch wenn diese das

Lichtraumprofil

nicht verletzten, während der Fahrt waren diese geschlossen. Der

Schliessvorgang konnte mit einer einfachen Taste erfolgen. Jedoch war bei

diesen Türen kein

Einklemmschutz

vorhanden und so durften sie nur unter Beobachtung mit der Steuerung

geschlossen werden.

Auf der Bedienseite, konnte das durch einen

Blick durch das Seitenfenster erfolgen. Um auf der gegenüber liegenden

Seite auch eine Kontrolle vornehmen zu können, musste ein Hilfsmittel

vorhanden sein. Der Lokführer konnte nicht die Seite wechseln und die

Taste bedienen. Dazu waren schlicht die Arme zu kurz und daher wurde auf

der abgewandten Seite ein

Rückspiegel

eingebaut. So war die Kontrolle auf beiden Seiten möglich.

Der

Rückspiegel

wurde mit

Druckluft

geöffnet. Fehlte diese sorgte eine Vorrichtung dafür, dass der

Spiegel

eingeklappt wurde. Das musste im hinteren

Führerstand

der Fall sein, aber auch bei Hindernissen. Der Grund war, dass der

ausgeklappte Spiegel das

Lichtraumprofil

verletzte. Da aber der Lokführer die Hindernisse kommen sah, war das kein

Problem. Damit können wir nun aber mit dem

Triebwagen

die Fahrt beginnen.

Damit konnte nun auch die

Zugkraft

aufgebaut und die als

Sicherung

angezogene

Regulierbremse

gelöst werden. Der

Triebwagen

nahm Fahrt auf. Wir kommen nun zum

Steuerkon-troller. Die Zugkraft rief der Lokführer mit dem vor ihm montierten Handrad ab. Dieser Steuerkontroller wurde dazu im Uhrzeigersinn von der Position null verdreht. Die Hüpfer schalteten so die erste Fahrstufe zu. Das Fahrzeug konnte sich dank der vorhandenen

Zugkraft

in Bewegung setzen und losfahren. Wurde mehr Zugkraft benötigt, wurde das

Handrad

einfach noch mehr im Uhrzeigersinn gedreht und eine weitere Stufe

schaltete sich zu. Je mehr der Steuerkontroller im Uhrzeigersinn verdreht wurde, desto höher wurde die Zugkraft und die Fahrmotoren wurden immer stärker belastet.

Wie hoch die

Zugkraft

wirklich eingestellt war, konnte der Lok-führer an den

Instrumenten

für die

Fahrmotorströme,

die unterhalb des Fensters montiert wurden, ablesen. Dort war auch eines

für die Anzeige der

Fahrleitungsspannung

vorhanden. Daneben wurden die schon erwähnten

Manometer

montiert.

Der Lokführer konnte nun anhand der in einer

auf dem

Führerpult

angebrachten Tabelle angegebenen Werte für den

Fahrmotorstrom,

die

Zugkraft

immer höher steigern. Der

Triebwagen

beschleunigte dabei immer mehr. Wollte der Lokführer die

Zugkraft reduzieren, drehte er das

Handrad

in die entgegengesetzte Richtung. Wurde dabei die Stellung null erreicht,

wurde die Zugkraft schlagartig abgeschaltet, da alle

Hüpfer

öffneten.

Die gefahrene Geschwindigkeit wurde dem

Lokführer mit einem in der rechten Ecke montierten

Geschwindig-keitsmesser

angezeigt. Beim

Triebwagen

wurden elektrisch betriebene Modelle aus dem Hause Hasler in Bern

eingebaut. Dabei kamen in den beiden

Führerständen

jedoch nicht die gleichen Geräte zum Einbau. Wir müssen daher beide Seiten

des Triebwagen ansehen, denn der Unterschied war für die Bedienung

wichtig.

Im

Führerstand

eins und somit beim

Stromabnehmer

baute man ein Modell ein, dass neben einer Uhr, auch die Aufzeichnung der

Fahrdaten mit einem

Registrierstreifen

hatte. Dieser Streifen diente der Aufzeichnung auf Dauer und musste durch

das

Lokomotivpersonal

am Abend nach dem Dienstende entfernt und im

Depot

abgegeben werden. Die Abgabe der Streifen war in den Vorschriften für das

Lokpersonal geregelt worden.

Ebenso konnten hier die gefahrenen Kilometer

erfasst werden. Dazu war eine Anzeige mit sieben Ziffern vorhanden. Die

rechte Ziffer zählte dabei in Schritten von 100 Metern. Bei einem Wechsel

des Gerätes wurde der Kilometerstand anhand der Anzeige angepasst. Eine

Möglichkeit die von einem Lokführer gefahrene Strecke zu messen, war

jedoch nicht vorhanden, denn diese war nicht so wichtig, da der Wert bei

der Streifenabgabe notiert wurde.

Ein

Geschwindigkeitsmesser

mit Restwegaufzeichnung baute man hingegen im

Führerstand

zwei ein. Dieses Modell erfasste die letzten gefahrenen Meter und die

Geschwindigkeit sehr genau. Diese

Farbscheibe

musste nur entnommen werden, wenn ein Vorfall diese Massnahme verlangte.

Hier erfolgte weder eine Anzeige der Zeit noch wurden die gefahrenen

Kilometer erfasst. Das Gerät gab jedoch die Geschwindigkeiten für die

davon abhängigen Funktionen des Fahrzeuges vor.

Er musste nun verzögert werden. Dazu stand die

elektrische

Bremse zur Verfügung. Um in den Bremsbetrieb zu

gelangen, musste der

Steuerkon-troller

von der Position null jedoch gegen den Uhrzeigersinn gedreht werden. Dadurch wurden die Wendeschalter neu gruppiert, der Umformer für den benötigten Gleichstrom akti-viert und die elektrische Bremse eingeschaltet. Jetzt konnte der Lokführer die elektrische Bremskraft mit dem Handrad regulieren.

Dazu ging er spiegelverkehrt zur

Zugkraft

vor. Die

Bremskraft

wurde somit erhöht, wenn er das

Hand-rad

gegen den Uhrzeigersinn bewegte. Auch jetzt musste der die zulässigen

Bremsströme

anhand der Anzeigen ablesen und die

elektrische

Bremse ent-sprechend bedienen.

Reichte die

Bremskraft

der

elektrischen

Bremse nicht aus, konnte zusätzlich die

automatische Bremse

angezogen werden. Dazu verbrachte der Lokführer den Griff am

Ventil

der

Bauart

W4

auf «bremsen» und der Druck in der

Bremsleitung

wurde gesenkt. War der vom Personal gewünschte reduzierte

Luftdruck

vorhanden, wurde das

Führerbremsventil

in die Stellung «Abschluss» verbracht und der eingestellte Druck wurde

gehalten.

Damit beim Triebwagen nicht die

elektrische

Bremse in Kombination mit der

Druckluftbremse

arbeiten konnte, wurde die elektrische Bremse ausgeschaltet, wenn der

Luftdruck

im

Bremszylinder

anstieg. Damit trotzdem der

Triebwagen

elektrisch und die Wagen pneumatisch gebremst werden konnten, war am Boden

ein Auslöseknopf vorhanden. Der verhinderte, dass die pneumatischen

Bremsen

des Triebwagens ansprachen.

Dieser Vorgang musste einmal am Tag geprüft

werden. Dabei erfolgte das bis zur Ansprechung mit der

Zwangsbremse.

In den anderen Fällen strebte das Personal jedoch an, dass diese nicht

ausgelöst wurde und daher wurde das

Pedal

gedrückt. Traten während der Fahrt Störungen auf, fiel bei der Hüpfer-steuerung nur die Zugkraft aus. Bei anderen Problemen wurde jedoch der Hauptschalter geöffnet. In beiden Fällen wurde ein-fach wieder bei null begonnen.

Kam es jedoch gleich wieder zu einer

neuerlichen Störung muss-te angehalten und die Ursache durch das Personal

abgeklärt wer-den. Wie zu handeln war, wurde während der Schulung

ver-mittelt. Damit haben wir die wichtigsten Punkte der Bedienung behan-delt. Die Unterschiede zu anderen Baureihen waren nicht so gross, wie man erwarten könnte.

Das war auch eine Folge davon, dass die

Führerstände

ähnlich zu den anderen Serien aufgebaut worden waren. Die

Hüpfersteuerung

war bekannt und so konnte der Aufwand bei der Schulung des Personals

vermindert werden. Jedoch galt auch hier, es wurde nur mit Ausbildung

gefahren.

In den

Bahnhöfen

wurde der Zug überwacht und während der Fahrt war der

Zugführer

die einzige Person, welche die

Verbindung

über die Türe in der

Front

nutzte um in die angehängten

Reisezugwagen

zu gelangen. Mit der eigentlichen Bedienung hatte er jedoch nicht viel zu

tun. Jedoch wurde der Zugführer auch bei Störungen zur Behebung derselben

beigezogen.

Zum Schluss müssen wir den

Triebwagen

noch remisieren. Dazu wurde dieser die

Druckluft

ergänzt und dann das Fahrzeug ausgeschaltet. Mit der

Handbremse

wurde wieder die

Sicherung

vorgenommen und die Hähne zu den

Hauptluftbehältern

geschlossen. Es erfolgte dann noch die Entnahme des

Registrierstreifens

und eine optische Kontrolle am Fahrzeug. Allfällige Schäden wurden dem

Depot

gemeldet und diese hatten eventuell eine Änderung zur Folge.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Die

notwendigen Bedien-elemente wurden mit wenigen Ausnahmen in den beiden

Die

notwendigen Bedien-elemente wurden mit wenigen Ausnahmen in den beiden

Eingeschaltet

wurde der

Eingeschaltet

wurde der

Bei

der

Bei

der

Anhand

der angezeigten Geschwindigkeit reguliert der Lokführer die

Anhand

der angezeigten Geschwindigkeit reguliert der Lokführer die

Mit

Aufnahme der Fahrt, wurde auch die

Mit

Aufnahme der Fahrt, wurde auch die