|

Laufwerk mit Antrieb |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Wirklich einfach wird es bei diesen

Triebwagen

beim

Laufwerk.

Diese entsprach den Modellen

RBe

4/4 der Schweizerischen Bundesbahnen SBB. Moment, es

war ja umgekehrt und daher kommen wir nicht um das

Fahrwerk

herum. Doch auch dann wird es nicht allzu schlimm. Die

Achsfolge

Bo’ Bo’ lässt das schnell erkennen, denn es waren zwei Identisch

aufgebaute

Drehgestelle verwendet worden. Daher sehen wir uns eines

davon an.

Dank diesen

Schweissverbindungen

konnten die hohen hier auftretenden Kräfte abgefangen werden. Vom Aufbau

her wurde der

Drehgestellrahmen

als ein geschlossenes H aus-geführt. Eine Bauweise, die sehr gut für diese

Lösung ge-eignet war. Die beiden Längsträger wurden mit dem mittleren und kräf-tigen Hauptträger verbunden. Seitlich verbanden die End-traversen die Längsträger. So waren diese sehr gut ge-halten.

Gerade diese Endträger waren ein Merkmal der

Drehgestelle nach der

Bauart

SIG. Dank den so möglichen leichten Längsträger konnte sehr viel Gewicht

eingespart werden. Beispiele dafür waren die

Leichtstahlwagen

und die hier vorgestellte

Baureihe. Genauer ansehen müssen wir uns dabei nur den Querträger, der gegen die Mitte des Fahrzeuges angeordnet wurde. Hier wurde der Halter für den Sendemagnet und die seitliche Sonde für den Empfang befestigt. Diese gehörten zur Zugsicherung nach Integra-Signum und sie war bei der BLS-Gruppe nur bei Fahrzeugen vorhanden, die auf Strecken der Schweizerischen Bundesbahnen SBB verkehrten, denn dort war diese vorhanden.

Im

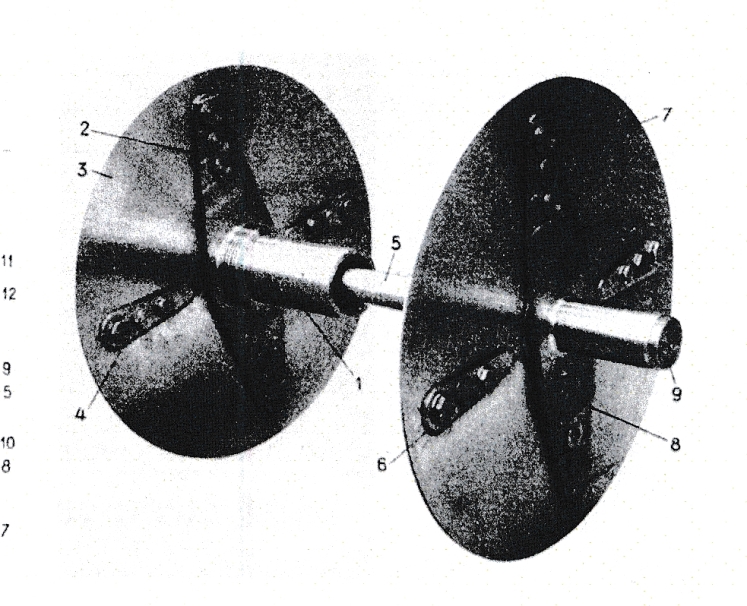

Drehgestell

eingebaut wurden auch die beiden

Achsen.

Diese waren in einem Abstand von 3 000 mm angeordnet worden. Jede

Achswelle

war geschmiedet worden und bestand aus Stahl. Diese hochfesten Bauteile

waren auf den beiden Seiten mit den Aufnahmen für die beiden

Räder

und die aussen liegenden

Lager

versehen worden. Um den

Radsatz

abzuschliessen, müssen wir uns daher noch die Räder ansehen.

Spannend dabei ist, dass damals bei den Wagen be-reits die

leichten

Monoblocräder

verwendet wur-den. Hier verzichtete man wegen dem Verschleiss der

Laufflächen. Als Verschleissteil wurde auf dem Radkörper die Bandage aufgezogen. Dabei galt für den Radreifen der gleiche Grundsatz. Die Bauteile wurden nur kraftschlüssig verbunden.

Dazu wurde mit der Schrumpftechnik gearbeitet und das reichte um

auch grosse Kräfte zu über-tragen. Probleme gab es erst, wenn das

Rad

zu stark erwärmt wurde. Damit die

Bandage

nicht abfallen konnte, wurde sie mit einem

Sprengring

gesichert. Der Radreifen konnte bis zur Markierung mit der Verschleissrille abgenutzt werden und hier waren sowohl die Lauffläche, als auch der Spurkranz ausgebildet worden.

Beide waren dem Verschleiss unterworfen und so musste der

Triebwagen

ebenfalls regelmässig zum Reifenwechsel. Wobei das natürlich nicht so

schnell ging, wie beim Auto. Das waren Arbeiten, die auch durch die

Hauptwerkstätten

ausgeführt werden mussten.

Das so fertig aufgebaute

Rad

hatte in neuem Zustand einen Durchmesser von 1 040 mm erhalten. Im

Vergleich zu den

Lokomotiven

war das gering, aber hier musste auch auf die Höhe des Fussbodens geachtet

werden. Auswirkungen hatte dieser Wert nur auf die

Achslager.

Durch den geringeren Durchmesser erhöhte sich ich bei gleicher

Geschwindigkeit die Drehzahl deutlich. Daher musste die

Lagerung

sorgsam ausgeführt werden.

Das war insbesondere auch bei hohen Geschwindig-keiten der Fall.

Das galt besonders hier, da ja beim

Triebwagen

kleinere

Räder

verbaut wurden. Die hö-here Drehzahl der

Achsen

konnte von diesen

Lagern

ohne Probleme aufgenommen werden. Auch wenn diese Rollenlager nur einen geringen Reibwert hatten, mussten sie geschmiert werden und dort lag der grosse Vorteil. In einem Gehäuse eingebaut konnten sie mit Fett dauerhaft geschmiert werden.

Die regelmässigen Kontrollen und insbesondere die zeitaufwändige

Nachschmierung konnte so entfallen. Die Wartung verlagerte sich daher in

die Werkstätten, was den Verkehr deutlich beschleunigte und so den

Fahrplan

verbesserte. Die Gehäuse der Achslager wurden mit seitlichen Schenkeln versehen. Zwischen diesen und dem Dreh-gestellrahmen wurde die Primärfeder eingebaut. Hier wurden dazu Schraubenfedern verwendet.

Diese

Federung

war dank der sehr kurzen Schwing-ungsdauer für hohe Geschwindigkeiten

ideal geeig-net. Jedoch neigte die

Schraubenfedern

dazu sich aufzuschaukeln und das konnte gefährlich werden. Doch dazu waren

nun Lösungen vorhanden.

An Stelle eines damals üblichen mechanischen

Dämpf-ers

wurden bei diesem

Drehgestell

die zur Kraftüber-tragung benötigten Achslagerführungen genutzt. Diese

waren innerhalb der

Schraubenfedern

angeordnet worden und daher waren sie schlicht nicht mehr zu erkennen. Das

zur

Schmierung

benötigte

Öl

wurde für die Dämpfung benutzt. So hatten diese

Triebwagen

eigentlich hydraulische Dämpfer, auch wenn diese anders genutzt wurden.

Dieser Kastenquerträger war letztlich mit der

Sekundärfeder

am

Drehgestell

aufgehängt worden. Dadurch war keine Abstützung, sondern eine Aufhängung

vorhanden. Die Vibrationen des Dreh-gestells gelangten nicht in den

Kasten. Um die Bewegung des Drehgestells zu erlaubten, waren für die Aufhängung am Rahmen Pendel angebracht worden. Zwischen diesen Pendeln und dem Querträger wurde die sekundäre Federung verbaut. Diese

Federung

wurde nicht mehr mit den bisher verwendeten

Blattfedern

ausgeführt. An ihrer Stelle wurden spezielle

Tor-sionsstäbe

eingebaut. Diese besassen die gleichen Eigenschaften, benötigten aber

deutlich weniger Unterhalt.

Mit den Pendeln wurde das

Drehgestell

zwar unter dem Fahrzeug zentriert, aber keine Kräfte übertragen. Damit

diese übertragen werden konnten, musste ein

Drehzapfen

verbaut werden. Dieser wurde am Boden des Kastens montiert und er griff

durch den massiven Mittelträger des Drehgestells in den darunter

eingebauten Kastenquerträger. Die hier erforderliche

Schmierung

konnte mit

Fett

erfolgen, das weniger ausgewaschen wurde.

Das so aufgebaute

Drehgestell

wurde ohne Veränderung später auch bei den

Triebwagen

RBe

4/4 der Schweizerischen Bundesbahnen SBB verwendet.

Das zeigt, dass dieses

Laufwerk

ohne Probleme auch für Geschwindigkeiten von 125 km/h geeignet war. Die

Unterschiede ergaben sich erst beim

Antrieb, den wir uns nun ansehen müssen und dabei gab es

zwischen den drei Triebwagen ebenfalls einen Unterschied.

Dabei wurde für jede

Achse

ein eigener

Fahrmotor

vor-gesehen und dieser fand von der Baugrösse her im verfüg-baren Platz

des

Drehgestells

den erforderlich Platz. Das vom Motor erzeugte Drehmoment musste mit einem Getriebe angepasst werden. So wurde die Drehzahl ver-ringert und die Kraft erhöht. Das sich am Motor befindliche Ritzel und das Zahnrad besassen eine Über-setzung von 1 : 2.484.

Das

Getriebe

war vollständig abgefedert worden. Dabei fand sich hier der Unterschied,

denn beim später ausge-lieferten

Triebwagen

war beim

Zahnrad

eine

Federung

verbaut worden. Nötig wurde diese Federung, weil die ersten beiden Triebwagen ein Problem mit dem Drehmoment hatten. Die Fahrmotoren neigten sehr stark zu einem Effekt, der Drehmomentpulsation genannt wurde.

Dieser für Reisende unangenehme Effekt, kann für die Technik

schlecht sein. Mit der

Federung

sollten diese

Stösse etwas aufgefangen werden. Es gilt jedoch zu erwähnen, dass

diese

Drehmomentpulsation

auch bei anderen

Baureihen

auftrat.

Das

Getriebe

wurde in einem geschlossenen Gehäuse eingebaut. Diese diente dem Schutz,

aber auch der

Schmierung.

Dazu war unten eine

Ölwanne

angebracht worden. Das

Zahnrad

lief dabei durch das

Schmiermittel

und nahm dabei das

Öl

auf. Durch die Anhaftung wurde auch das Ritzel geschmiert. Die Fliehkraft

sorgte dafür, dass überschüssiges Schmiermittel an die Wände geschleudert

wurde und in die Wanne lief.

Dank den hier vorhandenen flexiblen Lamellen konnte die Federung der Achse ausgeglichen werden. Wichtig war, dass die Kraft dabei formschlüssig übertragen wurde.

Dabei konnte die ungefederte Masse verringert werden und in diesem

Punkt war der Hersteller nicht schlecht aufge-stellt. Das Drehmoment wurde in den Achsen mit Hilfe der Haftreibung zwischen Schiene und Lauffläche in Zugkraft umgewandelt. Diese Zugkraft gelangte über die Räder und die Achslagerführungen in das Drehgestell.

Die beiden vereinigten Kräfte wurde danach mit dem

Dreh-zapfen

auf den Kasten und so auf die

Zugvorrichtungen

übertragen. Nicht benötigte

Zugkraft

führte zur gewünsch-ten Beschleunigung des Fahrzeuges. Die beiden an die BN abgelieferten Triebwagen Nummern 761 und 762 wurden zur Verbesserung der Adhäsion bei schlechter Witterung mit Sandern ausgerüstet.

Man erhoffte sich auf den oft wegen dem Laub auf den

Schienen

recht rutschigen Strecken im Jura Verbesser-ungen. Dabei wurde der in

einem Behälter gelagerte

Quarzsand

über ein elektropneumatisches

Ventil

in das Rohr und so vor die erste

Achse

des

Triebwagens

entlassen.

Beim

Triebwagen

mit der Nummer 763 verzichtete man jedoch auf diese

Sander. Der Grund war in erster Linie, da die Wirkung

dieser Einrichtung immer wieder hinterfragt wurde. Jedoch kam hier noch

dazu, dass dieser Triebwagen leichter werden musste. Nur so konnten die

Achslasten

der GBS eingehalten werden. Dank dem Verzicht auf den

Quarzsand

konnte sehr viel Gewicht eingespart werden, denn der Vorrat entfiel.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Die

Die  Für

die

Für

die  Es

wird nun Zeit, die beiden

Es

wird nun Zeit, die beiden

Wobei

die Unterschied nicht so gross waren, dass wir sie hier näher betrachten

müssen, es war einfach eine Modi-fizierung die den Aufwand etwas

verringert. Wie das seit einigen Jahren üblich war, wurde der

Wobei

die Unterschied nicht so gross waren, dass wir sie hier näher betrachten

müssen, es war einfach eine Modi-fizierung die den Aufwand etwas

verringert. Wie das seit einigen Jahren üblich war, wurde der  Nachdem

im

Nachdem

im