|

Bedienung |

|||

| Navigation durch das Thema | |||

|

Die Bedienung einer

Lokomotive ist Sache von ausgebildetem und geschultem Personal.

Hier sollen daher keine Informationen veröffentlicht werden, die eine

Bedienung von ungeschultem Personal ermöglicht. Es ist verboten unter

Vortäuschung falscher Tatsachen eine Lokomotive zu entwenden und zu

bedienen. Daher sollten Sie diese Sache den Profis überlassen, denn die

kennen die Lokomotive und wissen, wie sie zu bedienen ist.

Betreten werden konnte das

Führerhaus

über die beiden Türen. Diese Türen konnten abgeschlossen werden und

verhinderten somit, dass unbefugte Personen in die

Lokomotive gelangen konnten. Damit waren die Bedienelemente in

der Lokomotive vor unbefugten Zugriff geschützt und es konnte von

unbefugten Personen kein Mussbrauch betrieben werden. Wir treten nun ein

und blicken in den

Führerstand

der Lokomotive.

Diese waren so abgeordnet worden, dass die

Lokomotive auf der linken Seite bedient wurde. Das war

eigentlich überraschend, denn Lokomotiven aus deutscher Produktion waren

in der Regel rechts gesteuert. Mit dem links angeordneten

Führerpult,

waren die Signale in der Schweiz jedoch gut zu erkennen. Ein Führersitz je Führerpult und Fahrrichtung erlaubte die sitzende Bedienung. Dieser Sitz war mit Arm- und Rückenlehnen ausgerüstet worden und entsprach somit den neusten Gesichtspunkten.

Er war drehbar gelagert worden und erlaubte es somit, dass man

schnell den Sitz verlassen konnte. Zudem konnte der Führersitz auch

zusammengeklappt und unter den

Führertisch

verschoben werden. Damit war auch die stehende Bedienung der

Lokomotive möglich.

Zur Entlastung der Füsse bei längeren Fahrten waren auch

verstellbare Fussstützen montiert worden. Der Fussboden war zudem mit

einem Belag aus Profilgummi belegt worden. Dieser erlaubte eine einfache

Reinigung und bot dennoch einen guten und sicheren Stand für das

Fahrpersonal. So wurde dem Lokführer ein möglichst angenehmer und nicht

ermüdender Arbeitsplatz verwirklicht, was bei langen Einsätzen sicher

sinnvoll war.

Die Inbetriebnahme der

Lokomotive erfolgte ab dem

Führerstand

und über ein

Fahrpult.

Nachdem der Führerstand mit Hilfe eines

Schlüsselschalters

aktiviert worden war, konnten mit Hilfe eines Tasters die Kontrolleuchten

überprüft werden. Die Überprüfung war wichtig, da jetzt gefahrlos defekte

Lampen erkannt werden konnten und diese noch vor dem Start der Lokomotive

ersetzt werden konnten. Diese Lampenprüfung wurde bei den Schweizerischen

Bundesbahnen SBB schon länger angewendet.

Die Steuerung übernahm danach den Startvorgang. Da der

Dieselmotor

vorher mit Hilfe der

Vorwärmanlage

und des

Kühlmittels

auf eine Temperatur von 40°C aufgeheizt wurde, fand kein

Kaltstart des

Motors statt. Wir haben so einen möglichst schonenden Start des Motors

bekommen. Das Starten des Dieselmotors erfolgte nur im Stillstand der Lokomotive und bei ruhendem Dieselmotor. Sicherheits-halber musste vor dem starten des Motors sogar überprüft werden, ob das Fahrzeug auch sicher gebremst wurde.

Nur so war ein sicherer Start der

Lokomotive möglich und es wurde verhindert, dass unkontrolliert

losgefahren wurde. Es wurde bei der Lokomotive daher darauf geachtet, dass

die Sicherheit jederzeit gewährleistet werden konnte.

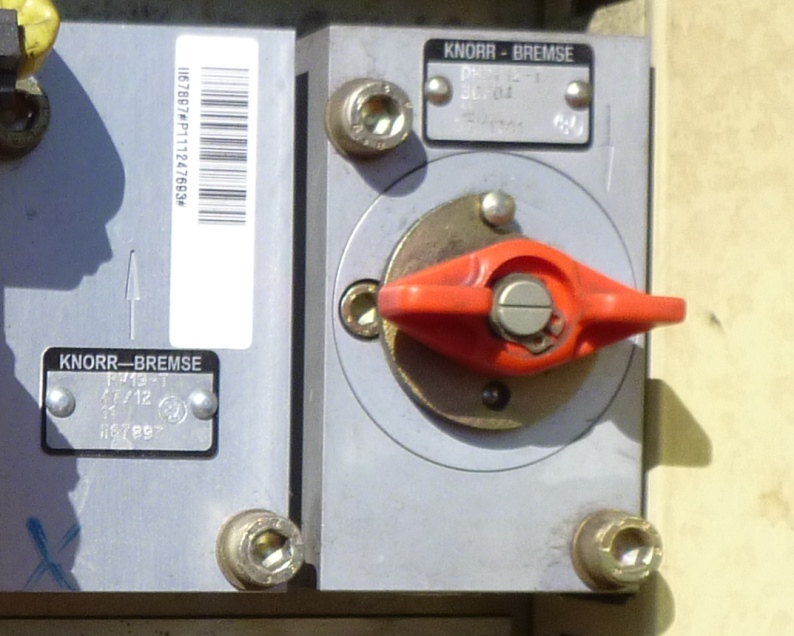

Bevor das Fahrzeug bewegt werden durfte, war eine Prüfung der

Bremsen

erforderlich und vorgeschrieben. Diese Prüfung musste mittels des

Bedienhebels in beiden

Führertischen

und in beiden Fahrrichtungen erfolgen. Während dieses Testes war das

Fahrzeug mit der

Federspeicherbremse

gegen ein ungewolltes wegrollen gesichert. Diese Prüfung galt sowohl für

die direkte

Rangierbremse,

als auch für die

automatische Bremse.

Bei der Prüfung der

Rangierbremse

wurde der entsprechende Hebel betätigt und so eine Bremsung eingeleitet.

Je mehr der Hebel gegen die Stellung „Bremsen“ gezogen wurde, desto

stärker wurde die

Bremse

aktiviert. Um sie wieder zu lösen, bewegte man den Hebel in die

entgegengesetzte Richtung. Die Prüfung war erfolgreich, wenn der maximal

zulässige Druck erreicht wurde und die Bremse wieder vollständig löste.

Die Ansteuerung der

Bremse

erfolgte jedoch im-pulsweise elektrisch über vorgesteuerte Magnet-ventile.

Eine Bremsung trat ein, wenn der Druck in der

Hauptleitung

unter fünf

bar

sank. Eine Bremsung wurde mit dem Führerbremsventil über ein EP-Ventil eingeleitet. Erstmals besass die Lokomotive am Bremsventil des Lokführers keine automatische Vollbremsstellung nach UIC mehr.

Das heisst, der Lokführer musste das Manometer auf dem

Instrumentenpult

beachten, wenn er die Bremsung einleitete. Er konnte sich nicht mehr an

einer vorgegebenen Raste orientieren. Wurde der Hebel jedoch bis zum

Anschlag gezogen, wurde eine

Schnellbremse

eingeleitet.

Da die elektropneumatische Ansteuerung der Indirekten

Bremse

von einem

Bremsrechner

über-wacht wurde, bestand die Gefahr, dass bei einem Problem am Rechner

die Bremse nicht mehr zur Verfügung stand. In dieser Situation konnte die

automatische Bremse

auch über eine rein pneumatische

Verbindung

bedient werden. So war gesichert, dass die Bremse jederzeit zur Verfügung

stand und daher genutzt werden konnte.

Die Funktionsweise der

Bremsen

konnte nicht nur an den Anzeigen in der

Lokomotive kontrolliert werden. Dazu waren aussen an der

Lokomotive entsprechende Anzeigen vorhanden. Diese Bremsanzeigen konnten

jedoch nicht verwendet werden, wenn die Lokomotive mit der

Federspeicherbremse

gesichert wurde, denn diese zeigte ebenfalls eine angezogene Bremse an.

Daher erfolgte die

Bremsprobe

auch im

Führerhaus.

Ein wichtiger Grund der dagegen sprach war die Tatsache, dass der

Dieselmotor

beschädigt werden konnte, wenn er gleich bei Volllast durch ein

Sicherungssystem

ausgeschaltet würde. Zur Prüfung wurde ähnlich der älteren Lokomotiven zuerst das Fahrzeug mit der Druckluftbremse gesichert. Danach wurde etwas Zugkraft mit Hilfe des Fahrmotors aufgebaut.

Die Maschine erzeugte jetzt eine geringe

Anfahrzugkraft,

die gegen den

Widerstand

der

Bremsen

wirkte. Durch drücken der Prüftaste, wurde ein entsprechendes Ereignis

simuliert. Dabei wurde eine

Schnellbremsung

eingeleitet und der Wandler des

Getriebes

musste sich öffnen. Die Lokomotive war nun fahrbereit und die Sicherung der Lokomotive konnte aufgehoben werden. Dazu wurde die direkte Druckluftbremse angezogen und anschliessend die Federspeicherbremse gelöst.

Die Ansteuerung dieser

Feststellbremse

erfolgte über einen pneumatischen Schalter im

Führerhaus.

Da die

Lokomotive eine kräftige

Federspeicherbremse

hatte, die bis zu einem Gefälle von 40 ‰ ausreichte, musste man darauf

achten, dass mit der

direkten Bremse

genug kräftig gebremst wurde.

Damit war die

Lokomotive für die Fahrt bereit. Bevor diese Fahrt jedoch

aufgenommen werden konnte, mussten durch das Fahrpersonal mehrere

Handlungen vorgenommen werden. Dazu gehörte, dass die

Beleuchtung

der Lokomotive richtig eingestellt wurde. Die entsprechenden Bilder waren

im

Führerhaus

vorgegeben. Aber auch die Wahl des entsprechenden Ganges musste vor der

Fahrt vorgenommen werden.

Beim

Rangiergang

arbeitete das

Triebfahrzeug

bis zu einer

Höchstgeschwindigkeit

von 45 km/h. Dabei entwickelte es jedoch sehr hohe Zug- und

Stosskräfte,

wie sie im

Rangierdienst

gefordert wurden. Wurde hingegen der

Streckengang

eingeschaltet, konnten auch höhere Geschwindigkeiten gefahren werden. Die

Zugkraft

der Lokomotive reduziert sich dabei jedoch erheblich. Jedoch konnte nun

auch die Höchstgeschwindigkeit erreicht werden.

Zum Fahren diente der

Fahrschalter,

der mit drei Stellungen arbeiten konnte. Dabei bedeutete die Stellung +

dass die

Zugkraft

erhöht wurde. Auf der Stellung = blieb sie erhalten und in der Stellung –

wurde sie abgeschaltet. Die Bedienung war dadurch sehr einfach, denn der Lokführer blieb auf der Stellung + bis die gewünscht Zugkraft erreicht war. Danach verbrachte er den Fahrschalter auf die Stell-ung =, das Fahrzeug behielt die vorgegebene Zugkraft bei und beschleunigte.

Wollte man nicht mehr beschleunigen, schaltete man mit -

Zugkraft

ab, bis die Maschine die Geschwindigkeit behielt. Es war somit eine

einfache

Befehlsgebersteuerung

vorhanden. Da die Lokomotive nun rollte, konnte auch die Sifa geprüft werden. Dazu wurde auf ca. 3 km/h beschleunigt, das Pedal losgelassen und keine Handlung am Fahrschalter vorgenommen.

Die

Lokomotive musste jetzt genau wie bei der

Zugsicherung

eine

Schnellbremsung

einleiten und den Wandler des

Getriebes

entleeren. Die Rück-stellung erfolgte mit dem

Pedal

und somit mit der Bestätigung, dass man anwesend ist. Um die Übersicht im Rangierdienst auch bei häufigen Richtungswechseln nicht zu verlieren, war es möglich, das Führerpult auch während der Fahrt zu wechseln.

Eine falsche Fahrrichtung konnte im neuen

Führerpult

nicht vorgewählt werden, da diese durch die Bewegung des Fahrzeuges

vorgegeben und blockiert war. Am neuen Führerpult reagierte die

Lokomotive sofort auf die Befehle mit dem

Fahrschalter

und war somit sofort wieder zu regulieren.

Um im

Verschub

vor

Ablaufanlagen

eine gleich bleibende Geschwindigkeit einzuhalten, konnte auf dem Fahrzeug

eine

Geschwindigkeitsvorgabe

eingestellt werden. Hier war eine Vorgabe der

Infrastruktur

massgebend, denn im Verschub der Schweiz waren mehrere Geschwindigkeiten

zugelassen. Die Geschwindigkeit konnte dabei zwischen 3 und 10 km/h

reguliert werden. Betätigte man nun den

Fahrschalter,

beschleunigte die

Lokomotive auf die vorgegebene Geschwindigkeit und hielt diese

konstant.

Eine solche Einrichtung ist vor

Ablaufanlagen

sehr hilfreich, da dort immer unterschiedliche

Lastwechsel

auftreten können. Diese entstehen durch die den

Ablaufberg

hoch rollenden Wagen mit unterschiedlicher Beladung. Auf

rechnergesteuerten Anlagen ist die Beibehaltung der exakten

Geschwindigkeit besonders wichtig, damit die teuren Anlagen optimal

genutzt werden und die Ablaufanlagen an ihrer Kapazitätsgrenze arbeiten

können.

Die

Lokomotive konnte im Verschub auch vom

Stellwerk

aus gesteuert werden. Diese Lösung wurde im

Rangierbahnhof

Limmattal schon mit den Lokomotiven Am 6/6 verwirklicht und sollte auch

mit den Maschinen der Baureihe Am 843 möglich sein. Bei dieser Form des

Ablaufbetriebs gibt das Stellwerk die exakte Geschwindigkeit vor. Der

Ablauf

konnte so meistens ohne unnötigen Halt erfolgen und war daher schneller

und sehr effizient.

Wenn wir schon bei den Möglichkeiten der Fahrten im

Rangierdienst

sind, muss noch eine weitere Lösung der

Lokomotive vorgestellt werden. Diese Lösung war die eingebaute

Funkfernsteuerung.

Sie erlaubte die Bedienung der Lokomotive auch ab einem Standort

ausserhalb der Lokomotive. Damit konnte die Maschine im

Rangierdienst

von einem Arbeiter, der am anderen Ende der Wagen positioniert war,

gesteuert werden.

Dabei erfolgten die Signale über ein mobiles

Bediengerät, das der Arbeiter auf sich trug. Das Bediengerät

befand sich auf der

Lokomotive und war mit dieser in ständigem Kontakt. Um eine

Beeinflussung anderer Maschinen zu verhindern war das Signal codiert

worden. Jedoch war in dieser Betriebsart nur eine Geschwindigkeit von 25

km/h möglich, was den

Rangierbetrieb in der Schweiz ein wenig verlangsamte, da in

der Schweiz 30 km/h zugelassen waren.

Um die

Fernsteuerung

in Betrieb zu nehmen, entnahm der Lokführer das

Bediengerät

seiner Halterung und trug es auf seinem Körper. Bevor in den

Funkfernsteuerbetrieb gewechselt werden konnte, musste sich die Lokomotive

im Stillstand befinden. Es war auch nicht möglich, die Lokomotive mit der

Funkfernsteuerung

zu starten oder den

Fahrmotor

zu stoppen. Es war daher nur die normale Arbeit mit der Maschine möglich.

Erst nachdem die

Lokomotive auf die geänderte Betriebsart vorbereitet wurde,

konnte sie ab dem mobilen

Bediengerät

gesteuert werden. In dem Moment, wo die Lokomotive in den

Fernsteuerbetrieb über ging, begannen die

Positionslampen

am

Führerhaus

zu blinken. Dadurch wurde das andere Personal darauf aufmerksam gemacht,

dass sich das Fahrzeug auch ohne anwesenden Lokführer bewegen konnte.

Die wichtigen Funktionen der

Lokomotive fand der Lokführer auf dem

Bediengerät, das er an seinem Körper trug. Es waren jedoch

zusätzliche Sicherheitskriterien eingebaut worden. So besass das

Bediengerät der

Funkfernsteuerung

eine so genannte

Neigungsüberwachung.

Mit dieser Kontrolle wurde verhindert, dass die Maschine unkontrolliert

weiter fuhr, wenn der Bediener gestürzt war und seine Aufsichtsfunktion

nicht mehr wahrnehmen konnte.

Um die

Lokomotive wieder in den normalen Betrieb zu nehmen, musste auf

der Lokomotive im Stillstand einfach ein

Führertisch

in Betrieb genommen werden. Das

Bediengerät

konnte danach wieder in seine Halterung gestellt werden und wurde so

aufgeladen. Die

Akkus

im Bediengerät ermöglichten es, dass die Maschine über acht Stunden im

Fernsteuerbetrieb bedient werden konnte. Wenn immer möglich, sollte die

Steuerung auf der Lokomotive erfolgen.

Wenn wir uns nun den Fahrten auf der Strecke zuwenden, kann gesagt

werden, dass sich die grundlegende Bedienung nicht gross unterschied.

Jedoch kam es auf der Strecke zu anderen Situationen. Dazu gehörten auch

Strecken, die über längere Gefälle verfügten. Dabei musste sie natürlich

gebremst werden und gerade die

starken Gefälle

der Schweiz verlangten von den mechanischen

Bremsen

unabhängige Systeme.

In einem Gefälle konnte mit dem

Fahrschalter

die

hydraulische Bremse eingeschaltet werden. Mit deren Hilfe

konnte das Fahrzeug auch abgebremst werden, kurz vor dem Halt wurde dann

automatisch die pneumatische

Bremse

aktiviert. Dank dieser

hydrodynamischen Bremse konnte im

Rangierdienst

vieles Bremsen mit der pneumatischen Bremse verhindert werden. Die

Bremsbeläge

der

Druckluftbremsen

wurden dadurch nicht so stark abgenutzt.

Die

Leistung

dieser

hydraulischen Bremse war recht gut, und so konnte die

Lokomotive auch die

starken Gefälle

am Gotthard problemlos in eigener Kraft befahren. Vorschriftsmässig wurde

diese hydraulische Bremse, den vor allem von elektrischen

Triebfahrzeugen

her bekannten

elektrischen

Bremsen, gleichgestellt. Es war aber durchaus

auch möglich die Lokomotive mit der pneumatischen

Bremse

abzubremsen.

Wurde die

Lokomotive nach der Arbeit wieder abgestellt, erfolgte zuerst

die Sicherung mit der

Federspeicherbremse.

Anschliessend wurde der

Fahrmotor

abgestellt und so die Lokomotive ausser Betrieb genommen. Danach konnte

der

Führertisch

mit dem Schlüssel deaktiviert werden. Der Weg von der Lokomotive erfolgte

wieder durch die Türe, die wieder abgeschlossen wurde. Damit war

eigentlich die Arbeit bereits getan.

Es könnte jedoch zu Schäden am

Fahrmotor

kommen, wenn dieser nach der Arbeit unter Volllast abgestellt wird, da der

Fluss des

Kühlmittels

nun ausbleibt. Damit dieses Problem nicht entstehen konnte, war die

Lokomotive mit einem Nachlauf der

Kühlung

versehen worden, die automatisch zu arbeiten begann, wenn das

Kühlwasser

eine Temperatur von 85 °C überschritt. Damit konnte die Lokomotiven

unbesorgt verlassen werden.

Das belegte jedoch wertvolle Trassen, so dass die Überfuhr in

Zügen erfolgte, wo jedoch keine

Zugkraft

angerechnet werden durfte. Daher war es schlicht einfacher und billiger,

wenn die

Lokomotive geschleppt überführt wurde. Sollte die Lokomotive in Schleppfahrt überführt werden, musste sie dazu vorbereitet werden. Mit Hilfe eines Schlepphahnes, der sich am Luftgerüst befand, war es möglich, die auf der Lokomotive vorhandene Federspeicherbremse mit dem Druck in der Hauptleitung zu steuern.

Die langsamere

Güterzugsbremse

oder die schnellere

P-Bremse

konnte jedoch auch für

Schleppfahrt

eingestellt werden und war normal aktiv. Die Höchstgeschwindigkeit der Lokomotive auf Schleppfahrt betrug 100 km/h, was der Höchst-geschwindigkeit der Lokomotive entsprach.

Der

Dieselmotor

musste dabei jedoch stillstehen. Eine

Überführung

in

Schleppfahrt

mit einge-schaltetem Motor war nicht zulässig und auch nicht nötig. Das

Kühlmittel

besass ein

Frostschutzmittel,

daher durfte es auf der Schleppfahrt auskühlen und musste nicht abgelassen

werden.

Die dabei wirksamen

Druckluftbremsen

mussten je nach Vorschrift eingestellt oder gar ausgeschaltet werden.

Musste die

automatische Bremse

ausgeschaltet werden, mussten auch die Federspeicher manuell gelöst

werden. Dazu konnte mit einem mechanischen

Notlöseschlüssel

die

Federspeicherbremse

an jedem

Bremszylinder

gelöst werden. Die Bremsanzeigen waren nun jedoch fehlerhaft und mussten

abgedeckt werden.

Nach der

Schleppfahrt

war zu beachten, dass die

Lokomotive bei ausgeschalteten

Bremsen

nicht gebremst werden konnte. Die Funktion der Bremse konnte nur durch die

Inbetriebnahme des

Führerstandes

wieder hergestellt werden. Stand jedoch kein geschultes Personal zur

Verfügung oder wechselte die Lokomotive von einem auf den anderen Zug,

musste die Maschine mit Hilfe von

Hemmschuhen

gegen entlaufen gesichert werden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2017 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Im

Im  Erst

jetzt wurde der

Erst

jetzt wurde der  Die

Die

Bei

der ersten Inbetriebnahme des Tages mussten auch die auf der

Bei

der ersten Inbetriebnahme des Tages mussten auch die auf der

Nach

der Wahl der Fahrrichtung, die immer in irgendeiner Richtung vorgewählt

war, konnte endlich

Nach

der Wahl der Fahrrichtung, die immer in irgendeiner Richtung vorgewählt

war, konnte endlich