|

Traktionsausrüstung |

|||

| Navigation durch das Thema | |||

|

Eigentlich hatte der

Triebzug

eine einfache elektrische Ausrüstung, die nach den neusten Erkenntnissen

aufgebaut wurde. Ausgelegt wurde das Fahrzeug für eine

Spannung

in der

Fahrleitung

von 15 000

Volt

und eine

Frequenz

von 16,7

Hertz.

Andere Spannungen waren weder als

Option,

noch technisch vorbereitet worden und daher entstand wirklich eine

einfache Sache.

Wenn wir jedoch auf das Fahrzeug wechseln, wird es komplizierter.

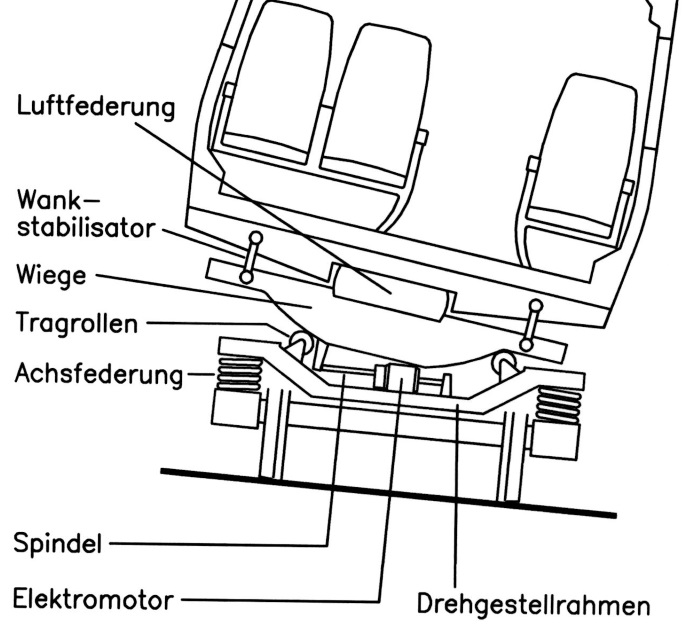

Beim

Triebzug

handelte es sich um einen

Neigezug,

der auch mit den optimalsten

Drehgestellen

eine maximale

Achslast

von 15 Tonnen nicht überschreiten durfte. Eigentlich einfach, wären da

nicht die schweren Bauteile der elektrischen Ausrüstung und dort gab es

grosse Probleme.

So musste darauf geachtet werden, dass eine möglichst hohe

Leistung

bei möglichst wenig Gewicht abgerufen werden konnte. Dabei musste schon

auf dem Dach damit begonnen werden. Daher machen wir uns daran, die

Fahrleitungsspannung

auf das Fahrzeug zu übertragen, denn dort gab es schon das erste Problem,

das behoben werden musste.

Damit wurde auch hier

der neue leichte WBL 85 eingebaut. Wich-tig war dies, weil dieses neue

Modell extra für Geschwindig-keiten von über 200 km/h ausgelegt worden

war. Die aerodynamischen Probleme der Lokomotive Re 460 gab es hier jedoch nicht. Der Grund lag in der Tatsache, dass die Bügel auf den Wagen drei und fünf montiert wurden.

Dadurch waren sie weit von der gefürchteten Bugwelle entfernt.

Diese Luftströmung verursachte Turbulenzen und sorgte so da-für, dass der

Bügel bei hohen Geschwindigkeiten nicht optimal funktionierte. Der Stromabnehmer wurde, wie bei modernen Fahrzeugen üb-lich, mit doppelten Schleifleisten versehen. Diese Bauteile be-standen aus Kohle waren mit isolierten Notlaufhörnern versehen und zu einem Schleifstück verbunden worden.

So konnten diese auf eine Breite von 1 450 mm ausgelegt wer-den.

Zugelassen war dieser Wert auf dem ganzen normalspurigen Netz der

Schweizerischen Bundesbahnen SBB.

Es konnte deshalb, wie bei allen anderen

Triebfahrzeugen

der Schweiz mit nur einem gehobenen

Stromabnehmer

gefahren werden. Zudem wurden die einzelnen

Schleifleisten eines Bügels gegenüber dem Träger

gefedert ausgeführt und sie wurden mit einer

Schleifleistenüberwachung

versehen. Damit war gesichert, dass der Bügel bei einem Bruch dieser

Leisten automatisch gesenkt wurde.

Ergänzt wurde der Bügel noch mit dem Schlagschutz. Dieser löste

aus, wenn das

Schleifstück

einen Schlag bekommen sollte. Auch jetzt wurde der Bügel durch die

Einrichtung automatisch gesenkt. Es war so ein

Stromabnehmer

entstanden, der ideal für hohe Geschwindigkeiten war und der die meisten

Störungen beim Kontakt der

Fahrleitung

eliminierte.

Dabei wurde der

Einholmstromabnehmer

gehoben, bis er auf ein Hindernis traf. Danach drückte er mit einer

ein-stellbaren Kraft gegen den

Fahrdraht

und stellt so den Kon-takt sicher. Eine Höhenbegrenzung verhinderte, dass sich der Bügel jedoch durchstrecken konnte. So konnte dieser auch ge-hoben werden, wenn keine Fahrleitung vorhanden war.

Es war ein herkömmliches Modell, das ebenfalls mit den bekannten

Methoden gesenkt wurde. Wobei jetzt auch die Überwachungen der

Schleifleiste in diesen Vorgang ein-greifen konnten. Diese einfach aufgebauten Sicherungen des Schleifstückes funktionierten sehr zuverlässig und verhinderten zudem auch, dass ein Stromabnehmer mit defektem Schleifstück gehoben werden konnte.

Jedoch begannen die Probleme bei diesen

Stromabnehmer

erst jetzt, denn sie mussten, wie bei anderen Fahrzeugen auf dem Dach

montiert werden und das ging hier schlicht nicht so direkt.

Durch die im

Triebzug

eingebaute

Neigetechnik

bewegte sich der Kasten sehr stark seitlich. Dieser Bewegung durfte der

Stromabnehmer

nicht folgen, denn sonst hätte er den Kontakt mit der

Fahrleitung

verloren. Was bei einem solchen Vorgang passiert, können wir uns ausmalen

und die Schäden an der Leitung und am Fahrzeug werden auch durch die

Schutzeinrichtungen nicht verhindert.

Die Neigung des

Stromabnehmers

wurde direkt mit der Neigung des Wagenkastens gekoppelt und arbeitet

entgegen der Neigung des Kastens. Das bei den Pendolini der Baureihe ETR 470 der Cisalpino AG benötigte Portal entfiel daher und im Kasten stand mehr Platz zur Verfügung. Speziell dabei war, dass sich der Stromabnehmer trotz der Einrichtung mit bis zu zwei Grad zur inneren Seite neigte.

Damit wurde die auf den Bügel wirkende Fliehkraft kompensiert,

denn die war etwas höher, als bei den Reisenden, die ein paar Meter tiefer

sassen. Die von einem der beiden Stromabnehmer auf das Dach übertra-gene Spannung der Fahrleitung wurde über eine flexible Ver-bindung mit der auf dem Dach des Wagens montierten Dach-leitung verbunden. Diese flexible Verbindung zur Dachleitung war nötig, weil sich die Stromabnehmer ja seitlich bewegen konnten und so eine Stromschiene hinderlich gewesen wäre. Dabei musste man je-doch darauf achten, dass diese den Kasten nicht berühren konn-te.

Die

Dachleitung

bestand aus einem einfachen

Hochspannungskabel,

das über den Wagen vier geführt wurde. So wurden die beiden

Stromabnehmer

des

Triebzuges

einfach miteinander verbunden. Dank dem flach auf dem Dach liegenden Kabel

war dieses nicht zu erkennen und auch die aerodynamischen Effekte waren

geringer. Was aber deutlich gesenkt werden konnte, war das Gewicht.

Die

Verbindung

war nötig, um mit nur einem gehobenen

Stromabnehmer

zu fahren und die Redundanz beim

Triebzug

zu ermöglichen. Gerade jetzt begannen die ersten Unterschiede zu anderen

vorhandenen Fahrzeugen, denn nun wurde jede Hälfte mit einer kompletten

elektrischen Ausrüstung versehen. Es waren daher zwei Halbzüge vorhanden,

die autonom betrieben werden konnten.

Gerade die Redundanz war neu, denn mit der Lösung von zwei

identischen, aber komplett getrennten

Stromkreisen

wurde das Gewicht der elektrischen Ausrüstung etwas erhöht. Das passte

jedoch nicht zu einem Zug, bei dem jedes Gramm eingespart werden musste.

Jedoch konnte dieses höhere Gewicht besser verteilt werden. Das sorgte

dafür, dass die einzelnen Fahrzeuge leichter gebaut werden konnten.

Was nun einfach klingt, macht es für uns nicht einfach. Wir

beschränken uns nämlich auf lediglich einen Teil. Diesen werden wir genau

ansehen. Sie müssen einfach wissen, dass sich die erwähnten Wagen auch bei

der anderen Seite wiederfanden. Es wurden für die elektrische Ausrüstung

jeweils drei Wagen benötigt und nur Wagen vier hatte ausser der

Dachleitung

nichts mit der Traktionsausrüstung zu tun.

Beim RABDe 500 begann

die Redundanz eigentlich bereits bei den

Stromabnehmern

und erlaubte auch so bei einem Defekt den weiteren Betrieb des Zuges. Da

diese jedoch mit der

Dachleitung

verbunden wurden, trennen wir die beiden Stränge jetzt, denn die nächste

Verbindung

der beiden Halbzüge, waren die

Schienen,

auf denen der

Triebzug

abgestellt wurde. So einfach war die Idee bei der Redundanz und man ging

hier noch weiter.

Bei der Beschreibung

des

Neigezuges

können wir uns mit einem halben

Triebzug

zufriedengeben. Die andere, nicht betrachtete Hälfte unterschied sich

jedoch nicht. Das ging sogar bis weit in Bereiche, wo bisher keine

Redundanz vorhanden war und die auch nicht gefordert wurde. Einfach

gesagt, beim

ICN

war immer alles doppelt verbaut worden. Eine einzige Baugruppe war nicht

vorhanden und es gab immer einen Ersatz.

Für die Anzeige der

Fahrleitungsspannung

war auch ein neuartiger

Spannungswandler

angeschlossen worden. In jedem Strompfad waren bei beiden Antriebssträngen

diese Baugruppen vorhanden, so dass auch die Anzeige der

Spannung

nicht ausfiel, wenn die

Dachleitung

unterbrochen war. Ein Punkt, der hier besonders hervorgehoben wurde und

der bei der Bedienung wichtig war.

Wir betrachten nun den Pfad beim auf dem Wagen drei montierten

Stromabnehmer,

denn hier war auch der

Hauptschalter

der Hälfte eins. Ich wählte diese zufällig, es hätte auch die andere

Antriebseinheit sein können, denn sie war ja identisch. Doch nun zum

Hauptschalter, der diese Antriebseinheit eins von der

Fahrleitung

trennte und so diese auch bei Störungen sicher abtrennte.

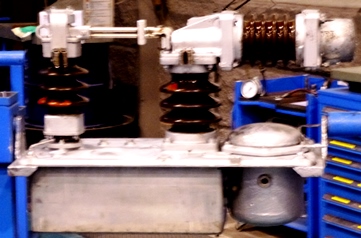

Man verwendete den

Hauptschalter,

wie er schon bei der

Lokomotive

Re 460

verbaut wurde und mit dem die Werkstätten der Schweizerischen Bundesbahnen

SBB schon Erfahrungen gesammelt hatten. Das verwendete Modell war vom Typ

BVAC und stammte von Adtranz, welche aus der ABB hervorgegangen war. Es

handelte sich dabei um einen neuartigen

Vakuumhauptschalter

der modernsten Generation.

Diese

Hauptschalter

funktionierten etwas besser als die Modelle mit

Druckluft.

Zwar benötigte man immer noch Druckluft, aber damit wurde nicht mehr der

beim ausschalten des Schalters entstehende

Lichtbogen

ausgeblasen. Die Schaltkontakte waren hier in einem Vakuum montiert

worden. So entstand der Lichtbogen gar nicht erst, da er keine Luft hatte,

in der er sich aufbauen konnte. Dadurch wurde der Hauptschalter im Aufbau

leichter.

Vom

Hauptschalter

wurde die

Spannung

aus der

Fahrleitung

dem

Transformator

zugeführt. Dazu verwendete man ein

Hochspannungskabel,

das auf Seite des

Stromabnehmers

unter den Kasten geführt wurde. Der benötigte Platz wurde beim

Transformatorwagen

mit der Nummer drei durch den Verzicht auf eine

Einstiegstüre

auf dieser Seite des Fahrzeuges geschaffen.

Auch das Kabel war mit einem

Überspannungsableiter

vor zu hohen

Spannungen,

wie sie nach einem Blitzeinschlag entstehen konnten, geschützt worden.

Damit war in jedem Antriebsteil zwei Überspannungsleiter montiert worden,

was den Zug sehr gut vor diesen gefürchteten Einschlägen schützte.

Gleichzeitig war die beim Kabel eingebaute Schirmung auf Erde geschaltet,

so dass keine Überschläge im Bereich der Durchführung entstehen konnten.

Damit wurde diese

Spannung

über den Kasten und diese

Erdungsbürsten

in die

Achsen

und so auf die

Schienen

ab-geleitet. Das Kabel wurde an der primären Spule des Transfor-mators angeschlossen und danach über Trenner mit den Erdungsbürsten auf zwei Achsen am Wagen und auf die anderen mit Erdungsbürsten ausgerüstete Achsen im Wa-gen fünf abgeführt.

Damit waren die beiden Antriebsstränge hier innerhalb des Zuges

wieder miteinander verbunden worden. Da nun eine Verbindung der beiden mit Transformatoren versehen Wagen vorhanden war, wurde auch ein Über-schlag im Kabel auf diese Leitung genommen.

So war auch hier die Sicherheit mit vier

Erdungsbürsten

vorhanden. Das war wichtig, weil diese einer Abnützung unterworfen waren

und daher unterschiedlich lange ausgeführt wurden. Im Unterhalt mussten

sie daher regelmässig kontrolliert werden.

Kehren wir wieder zum

Transformatorwagen

drei zurück und wenden uns dort

dem

Transformator zu. Dieser wurde mit der bei der

Lokomotive Re 460

eingeführten Scheibenwicklungstechnik aufgebaut. Dadurch konnte er

problemlos unter den Kasten aufgehängt werden. Um das Gewicht optimal auf

die beiden

Drehgestelle zu verteilen, erfolgte diese Montage in der Mitte

des Wagens.

Daher wurde dieser

Transformatorwagen beim

ICN

auch nicht angetrieben. Am schwersten war daher der Wagen Nummer fünf,

der zusätzlich noch die Küche des

Speisewagens erhalten hatte. Aus diesem Grund wurden die von den sekundären Spulen abgegebenen Spannungen ohne weitere Aufbereitung auf den zweiten Wagen übertragen. Daher müssen wir die Betrach-tung des Traktionsstromkreises auf diesem Wagen fortsetzen.

Der zweite Wagen wurde analog zum

Transformatorwagen wegen den dort verbauten Bau-gruppen zudem als

Stromrichterwagen

bezeichnet. Auch er war eine Eigenheit von

Neige-zügen.

Unter

dem Boden des Wagens zwei war der Traktionsumrichter eingebaut worden. Die

Spannung vom

Transformator wurde nun im Netzstromrichter (NSR) mit Hilfe

von

GTO-Thyristoren gleichgerichtet und anschliessend dem daher mit

Gleichstrom betriebenen

Zwischenkreis zugeführt. Dieser Zwischenkreis war

mit einem Saugkreis und Drosseln auf einem stabilen Wert gehalten worden,

so dass er immer die optimale

Leistung

übertragen konnte.

Der

Zwischenkreis wirkte nun als

Puffer, der auch Schwankungen bei den

Spannungen in der Zuleitung auffangen konnte. Dabei waren die Werte jedoch

auf eine Spannung in der

Fahrleitung von 15 000

Volt ausgelegt worden. Die

Gleichspannung des Zwischenkreises verhinderte jedoch auch, dass

Gleichstrom aus dem

Fahrdraht zugeführt werden konnte. Daher war der

Neigezug nur für eine Spannung zulassen.

An

diesem

Zwischenkreis bezogen die einzelnen Verbraucher ihre

Leistung. Das

galt für alle Verbraucher des Zuges. Da wir die Neben- und

Hilfsbetriebe

später in einem eigenen Kapitel genauer betrachten werden, können wir uns

bei der weiteren Betrachtung des

Umrichters vorerst auf den

Traktionsstrom-richter beschränken. Wir werden später jedoch hierher

zurückkehren.

Der

nun am

Zwischenkreis angeschlossene Antriebsstromrichter (ASR) erzeugte

ebenfalls mit

GTO-Thyristoren aus dem

Gleichstrom im Zwischenkreis einen

Drehstrom

variabler

Spannung und

Frequenz. Welche Werte abgegeben wurden,

war durch die Steuerung definiert. Je nach

Zugkraft und Geschwindigkeit

wurden sowohl Spannung, als auch Frequenz verändert.

Damit

hätten wir nun die für die

Fahrmotoren vorgesehene

Spannung erhalten. Eine

weitere Aufbereitung dieser Spannung, oder

Wendeschalter gab es jedoch

nicht mehr, denn alle diese Funktionen wurden mit der Steuerung des ASR

bewerkstelligt. Die Ausrüstung konnte dadurch sehr vereinfacht werden, was

deren Gewicht zusätzlich reduzierte.

Da der

Umrichter nicht

so schwer war, wie der

Transfor-mator, konnten zwei Motoren im

Stromrichterwagen und zwei im

Steuerwagen eingebaut werden. Daher wurden

die Leitungen zu den

Fahrmotoren auch auf den Wagen eins übertragen. Eingebaut wurden robuste und für den harten Bahnbetrieb bestens geeignete Asynchronmotoren. Diese Drehstrom-motoren hatten keinen Kollektor und konnten daher auch im Stillstand mit der vollen Leistung betrieben werden.

Zudem waren sie sehr robust gegen

Stösse und Schläge, die immer wieder

auftreten konnten. Jedoch konnten sie erst mit der

Umrichtertechnik

optimal betrieben werden. Jeder Fahrmotor konnte dauernd eine Leistung von 650 kW erzeugen und hatte dabei eine verfügbare Zugkraft von 26.25 kN. Das ergab für den ganzen Zug eine Dauer-leistung von 5 200 kW und eine Dauerzugkraft von 210 kN.

Die

Anfahrzugkraft

der Motoren war nicht viel höher, so dass auch die

Anfahrzugkraft diesem Wert entsprach. Eine Lösung, die bei den Motoren die

Reduktion des Gewichtes erlaubte, da die

Kühlung

einfacher ausgeführt

werden konnte.

Abgegeben werden konnte diese

Zugkraft von 210 kN bis zu einer

Geschwindigkeit von 90 km/h. Damit lag die

Leistungsgrenze tiefer, als bei

den

Lokomotive der Reihe

Re 4/4 II, was jedoch bei einem

Triebzug kein zu

grosses Problem sein sollte. Bei der

Höchstgeschwindigkeit von 200 km/h

konnte noch eine Restzugkraft von 100 kN abgerufen werden. Daher war

gerade hier die Reduktion nicht besonders gross.

Bei

der

Kühlung der

Fahrmotoren verzichtete man jedoch auf die übliche und bei

Lokomotiven bewährte Fremdventilation. So konnten die sonst benötigten

Kanäle eingespart werden. Da der

Neigezug jedoch schnell hohe

Geschwindigkeiten erreichte, konnte eine

Eigenventilation verbaut werden.

Diese drückte die Luft mit einem vom Motor angetriebenen

Ventilator durch

denselben.

Diese

Art der

Kühlung

hatte bei geringen Geschwindigkeiten nur eine geringe

Kühlleistung und erst bei höherer Geschwindigkeit arbeitete sie optimal.

Da nun aber keine höheren

Anfahrzugkräfte

gekühlt werden mussten, wurde

dieser Effekt mit der

Leistung

der

Fahrmotoren kompensiert und so eine gut

funktionierende Kühlung eingebaut.

Der

Triebzug besass eine elektrische

Nutzstrombremse hoher

Leistung. Eine

Beschränkung, wie es sie bei

Lokomotiven wegen den Kräften bei den

Puffern

gab, war hier jedoch nicht vorhanden. Das konnte so gelöst werden, da

keine anderen Fahrzeuge angehängt wurden und nur der Triebzug gebremst

wurde. Daher lohnt es sich, wenn wir einen genaueren Blick auf diese

elektrische

Bremse werfen.

Die

erzeugte Bremsenergie wurde von den

Asynchronmotoren

automatisch erzeugt, wenn

die Drehzahl über jener der

Frequenz lag. Der Stromfluss kippte nun und

aus dem

Drehstrom der Motoren wurde im

Umrichter eine zur

Fahrleitung

passende

Spannung erzeugt. Letztlich wurde diese im

Transformator auf den

erlaubten Wert der Fahrleitung angepasst und an das Netz abgegeben.

Dabei

lag die

Leistung

der

elektrischen

Bremse im Bereich der

Zugkraft und somit

unter einer Geschwindigkeit unter 90 km/h bei 210 kN. Erst kurz vor dem

Stillstand wurde die

Bremskraft durch die Steuerung wieder reduziert. So

wurde verhindert, dass die

Stromrichter kurz vor dem Stillstand des

Neigezuges ungewollt in den Fahrbetrieb wechselten.

Dank

dieser

Bremse

konnte beim Bremsbetrieb sehr viel Energie gewonnen werden

und man schonte die mechanischen Bremsen des Zuges damit noch zusätzlich.

Aufmerksame Leser werden es wohl längst bemerkt haben, denn der

Triebzug

vorsorgte beim elektrischen Bremsen auch die Neben- und

Hilfsbetriebe

über

den

Zwischenkreis, zu denen wir nun kommen. |

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um

die

Um

die

Gehoben

wurde der

Gehoben

wurde der  Deshalb

wurde auf dem Dach des Wagens für den

Deshalb

wurde auf dem Dach des Wagens für den

Ein

Beispiel soll das verdeutlichen. Der

Ein

Beispiel soll das verdeutlichen. Der

An

die

An

die

Ein

Überschlag durch den

Ein

Überschlag durch den

Die

so aufbereitete

Die

so aufbereitete