|

Laufwerk mit Antrieb |

|||

| Navigation durch das Thema | |||

|

Das

Laufwerk

des

Triebwagens

bestand aus zwei darunter montierten

Drehgestellen.

Diese Drehgestelle unterschieden sich jedoch nur in gewissen Details,

die noch erwähnt werden. Der allgemeine Aufbau war jedoch identisch.

So können wir uns auf die Betrachtung eines Drehgestells beschränken.

Ich wählte dazu das vordere Drehgestell, das unter dem

Führerstand

seinen Platz fand. Damit können die Unterschiede besser aufgezeigt

werden.

Für die

Triebwagen

der neuen

Pendelzüge

verwendete man das Modell, wie es schon bei den neuen Modellen der

Bodensee-Toggenburg-Bahn BT verwendet wurde. Es wurde daher von den

als Muster dienenden Triebwagen übernommen. Der Drehgestellrahmen wurde aus einfachen Stahl-blechen aufgebaut. Diese Bleche wurden zu einem H verschweisst. Damit die Schenkel stabilisiert wer-den konnten, wurden die Ende mit einer einfachen Stange verbunden.

Um den Fussboden des

Triebwagenss

abzusenken, wurde eine gekröpfte Ausführung des

Drehgestellrahmens

gewählt. Damit kam der mittige Querträger zwischen den beiden

angetriebenen

Achsen

zu liegen.

Im Rahmen eingebaut wurden zwei

Radsätze.

Diese Radsätze bestanden aus der geschmiedeten

Achse

und den beiden aufgezogenen

Rädern.

Durch die Bauweise konnte die Achse und das Rad separat revidiert

werden. Die beiden Räder wurden als

Monoblocräder

ausgeführt. Dadurch entfiel die klassische

Bandage,

was zu einem häufigeren Austausch führte. Der Durchmesser der beiden

Triebräder

wurde mit 950 mm angegeben.

Die drehenden

Achsen

liefen in zwei aussen montierten Kartuschenlager. Es handelte sich

dabei um doppelreihige

Rollenlager,

wie sie sich bei den Eisenbahnen seit Jahren durchgesetzt hatten.

Diese

Lager

wurden mit Fett geschmiert und waren als geschlossene Baueinheit

ausgeführt worden. Weil sich das

Schmiermittel

dadurch in einer eigentlichen Kartusche befand, wurden die so

aufgebauten Lagereinheiten als Kartuschenlager bezeichnet.

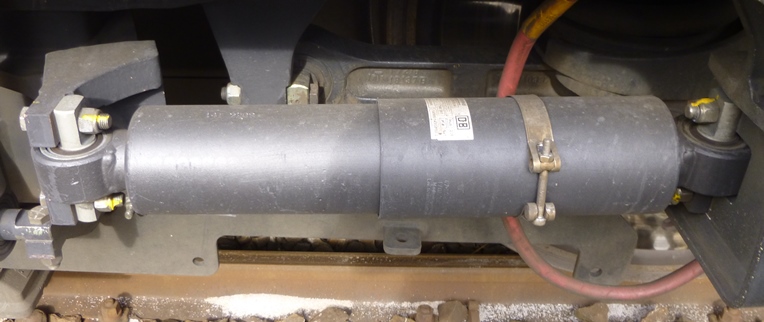

Es wurde daher zwischen dem äusseren Lager-schenkel und dem

Rahmen des

Drehgestells ein hy-draulischer

Dämpfer,

wie man ihn aus dem Strassen-verkehr kannte, eingebaut. Mit der Federung war es jedoch nicht möglich, die Achse ausreichend zu führen. Damit diese ihre Position behielt, war zwischen dem Querträger des Drehgestells und dem Achslager eine Achslager-führung eingebaut worden.

Dank deren elastischen Ausführung war es der

Trieb-achse

möglich, sich in den

Kurven

leicht anzupassen. Damit sollten die Kräfte im

Gleis

reduziert werden. Der Abstand der beiden Triebachsen betrug dabei

2 700 mm und war relativ kurz ausgefallen. Da trotz dieser kurzen Bauweise mit der Federung konnten die Kräfte im Gleis nicht so weit reduziert werden, dass die Zulassung zur Zugreihe R möglich war.

Daher mussten die Kräfte zwischen

Spurkranz

und

Schiene

weiter reduziert werden. Diese Reduktion wurde durch eine intensive

Schmierung

des Spur-kranzes ermöglicht. Dank dieser

Spurkranz-schmierung

war die erforderliche

Zulassung

des

Triebwagens

zur

Zugreihe R

kein Problem mehr.

Das

Drehgestell

selber wurde ebenfalls abgefedert. Dazu wurden insgesamt vier

Federn

zwischen dem

Drehgestellrahmen

und dem Kasten eingebaut. Da diese Federn auch die Drehung des

Drehgestells aufnehmen mussten, wurden hier statt der üblichen

Schraubenfedern

die dazu geeigneten

Flexicoilfedern

verwendet. So konnte die Verdrehung der

Federung

in den

Kurven

ohne Beschädigungen an der Federung aufgefangen werden.

Dieser

Dämpfer

wurde jedoch nicht zwischen dem Ka-sten und dem Rahmen eingebaut,

sondern man mon-tierte ihn zwischen dem Rahmen des

Drehgestells

und dem Kastenquerträger. Damit wurde das Drehgestell mit samt der

Federung

zu einem eigenständigen Bauteil.

Um das

Drehgestell

unter dem Kasten korrekt zu führen, wurde ein

Drehzapfen

verwendet. Dieser griff vom Kasten her in den Querträger des

Drehgestells und liess sowohl die Drehung als auch das Kippen in alle

Richtungen zu. Durch die gekröpfte Ausführung des

Drehgestellrahmens

wurde der dazu notwendige Platz geschaffen und der gefürchtete

Kippeffekt durch den tiefen Angriffspunkt der

Zugkraft

deutlich reduziert.

Bis hier unterschieden sich die beiden in einem Abstand des

Drehzapfens

von 17 600 mm verbauten

Drehgestelle

in keiner Weise. Das unter dem

Führerstand

montierte Modell wurde jedoch am Querträger der inneren Stirnseite mit

den Halterungen für die eingebaute

Zugsicherung

versehen. Weitere Unterschiede gab es jedoch nicht mehr, so dass die

Abweichungen wirklich nur sehr gering waren und nicht direkt mit den

Drehgestellen verbunden war.

Da nun der Kasten auf die

Drehgestelle

abgestellt wurde, können wir auch die Höhe des Fahrzeuges bestimmen.

Die Höhe des Daches wurde mit 3 750 mm angegeben. Dieser Wert

erscheint auf den ersten Blick sehr tief. Jedoch muss gesagt werden,

dass über dieser Linie noch die auf dem Dach montierten Baugruppen der

elektrischen Ausrüstung und der Lüftung montiert wurden. Daher war der

fertige

Triebwagen

letztlich noch etwas höher.

Der verbaute

Antrieb

war jedoch keine Neuentwicklung. Hier verwendete man einen von der

Firma Brown Boveri und Co BBC für die letzten

Triebwagen

ABDe 4/8

der BLS-Gruppe

entwickelten Antrieb. Der Gummiantrieb aus dem Hause BBC arbeitete in mehreren Stufen auf die Achse. Um der Drehmomentpulsation von den elektrischen Fahrmotoren entgegen wirken zu können, wurde beim Gummiantrieb zwischen der Motorwelle und dem Ritzel eine Gummikupplung eingebaut.

Damit konnten die

Schwingungen des

Fahrmotors

vom

Getriebe

und somit vom restlichen

Antrieb

ferngehalten werden. Dadurch konnte der Fahrkom-fort leicht gesteigert

werden.

Anschliessend wurde das Drehmoment des

Fahrmotors

vom Ritzel auf das grosse

Zahnrad

übertragen. Die dabei angewendete

Übersetzung

des

Getrie-bes

wurde mit 1:3.52 angegeben. Gegenüber den Modellen für die

Privatbahn-en

wurde hier eine Änderung vorgenommen. Dadurch konnte die

Höchstgeschwindigkeit

von 125 km/h auf die von den Schweizerischen Bundesbahnen SBB

geforderten 140 km/h erhöht werden.

Die schräg verzahnten

Zahnräder

besassen mit

Öl

geschmierte Zähne. Dabei lief das grosse Zahnrad durch ein Ölbad und

nahm das

Schmiermittel

auf. Damit wurde dieses auch auf das Ritzel übertragen. Überschüssiges

Öl tropfte ab und sammelte sich wieder in der Wanne. Damit war eine

dauerhafte Bewegung im Schmermittel vorhanden. Die

Lager

der Zahnräder waren hingegen mit Fett geschmiert worden, da hier

Rollenlager

verwendet wurden.

Damit sank die ungefederte Masse deutlich. Sie lag nur wenige

Kilogramm über dem Gewicht der

Triebachse.

So war der

Antrieb

auch für höhere Geschwindigkeiten bis 140 km/h ideal geeignet. Um das Drehmoment des Fahrmotors in die gewünschte Zugkraft umzuwandeln, nutzte man die Haftreibung zwischen der Lauffläche und der Schiene. Diese Zugkraft wurde anschliessend über die elastischen Achslagerführungen auf den Rahmen des Drehgestells und von dort über den Drehzapfen auf den Kasten übertragen.

Von dort gelangte die

Zugkraft

zu den

Zugvorrichtungen.

Die nicht benötigte Kraft wurde schliesslich in Beschleunigung

umgewandelt. Damit wurde hier auf die sonst üblichen

Zug-stangen

verzichtet werden. Bei den Prototypen erfolgten keine Massnahmen zur Verbesserung der Adhäsion. Diese Lösung wurde von den Modellen der Privatbahnen abgeleitet. Jedoch zeigten die Erfahrungen der Schweizerischen Bundesbahnen SBB mit den Prototypen, dass bei schweren Zügen die getroffenen Massnahmen nicht immer ausreichend bemessen wurden.

Daher wurde beschlossen, dass bei den in Serie gebauten

Triebwagen

eine entsprechende Einrichtung eingebaut würde. Man verbesserte daher die Haftreibung bei den in Serie gebauten Triebwagen mit Sander. Diese Sandstreueinrichtung bestand aus dem im Kasten eingelassenen Sandkasten. Von dort wurde der Quarzsand schliesslich mit Hilfe von Druckluft auf die Schiene geblasen.

Damit konnte vor die

Räder

der vorlaufenden

Achse

des

Triebwagens

Sand gestreut werden. Dank dieser Massnahme mit

Sandern

an den jeweils ersten

Radsätzen

verbesserte sich die Ausnutzung der

Adhäsion

deutlich. Die Sanderrohre wurden jedoch nicht am Drehgestell befestigt, sondern waren am Kasten angebracht worden. Man konnte so stark beanspruchte Gummischläuche vermeiden. Jedoch ergab sich ein Umstand, der die Sanderrohre je nach Kurvenradius leicht seitlich verschob.

Die vier

Sander

konnten so nicht immer optimal auf die

Radsätze

arbeiten. Da die Winkel und damit die Abweichungen aber sehr gering

waren, waren die Verluste der Wirkung zu vernachlässigen.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Erbaut

wurden die

Erbaut

wurden die  Jedes

Jedes

Auch

die

Auch

die

Damit

aus den

Damit

aus den