|

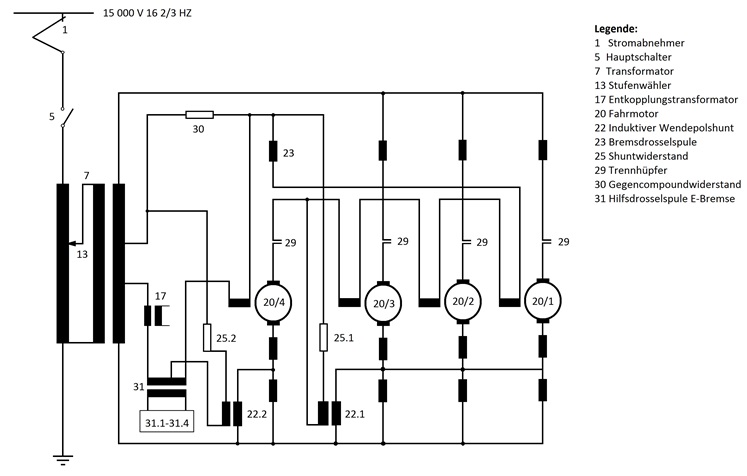

Der Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Die

Lokomotiven der Baureihen Re 4/4 II und Re 4/4 III

wurden für einen Einsatz unter

Fahrleitungen

mit 15 000

Volt

und 16 2/3

Hertz

Wechselstrom

ausgelegt. Einen Einsatz unter anderen

Stromsystemen

war hingegen nicht vorgesehen. Daher handelte es sich um eine einfache

Einsystemmaschine. Bei der Vorstellung ist sie jedoch nicht ganz so

einfach, wie man meinen könnte, denn es gab Unterschiede und das nicht nur

unter den Baureihen.

Die aus der

Fahrleitung

bezogene

Spannung

von 15 000

Volt

wurde über den gehobenen

Stromabnehmer

auf die

Lokomotive übertragen. Damit hätten wir in diesem

Bereich bereits die Gemeinsamkeiten der Lokomotive erfahren, denn die

Maschinen hatten durchaus unterschiedliche Stromabnehmer auf dem Dach

bekommen. Daher müssen wir uns die Lokomotiven getrennt ansehen und so

beginne ich mit den ältesten Maschinen.

Dabei wurde ein von den Maschinen der Baureihe Ae 6/6 übernommener und daher erprobter Sche-renstromabnehmer verwendet.

Wegen der kurzen Bauweise der

Lokomotive war es schlicht nicht möglich zwei solche

Scheren-stromabnehmer

auf dem Dach zu montieren. Es wird oft darüber spekuliert, dass die Lokomoti-ven der BLS einen Einfluss gehabt hätten. Das stimmt so nicht, denn es war schlicht nicht möglich auf einer lediglich 14 800 mm langen Lokomotive zwei Scherenstromabnehmer und die Dachausrüst-ung zu montieren.

So musste man notgedrungen auf den zweiten Bügel verzichten.

Dieses Manko konnte erst eliminiert werden, als neuartige

Stromabnehmer

zur Verfügung standen.

Ab der

Lokomotive mit der Nummer 11 156 konnte man auf neu

entwickelte und erprobte

Einholmpantografen

zurückgreifen. Diese

Stromabnehmer

benötigten gegenüber den bisherigen

Scherenstromabnehmer

sehr viel weniger Platz auf dem Dach. Daher war es nun möglich die

gewünschten zwei Stromabnehmer zu montieren. Ein Unterschied, der deutlich

zu erkennen war und der dafür sorgte, dass die Zuteilung immer wieder

fehlerhaft erfolgte.

Die Funktion des

Einholmpantografen

bestach durch den nur mit einem Hauptrohr ausgeführten unteren Holm. Im

Gelenk

teilte sich der

Stromabnehmer

in zwei Holme auf, die dann das

Schleifstück

trugen. Durch spezielle Stangen wurde der Stromabnehmer in seiner Form

stabilisiert. Neben dem geringeren Platzbedarf war der neue Stromabnehmer

insgesamt leichter. Daher blieb das Gewicht der

Lokomotive trotz zwei Stromabnehmer identisch.

Diese

Schleifleisten

hatten sich auf den Maschinen der Baureihe

Ae 6/6

be-währt, so dass sie nun ganzjährig verwendet werden konnten. Daher gab

es hier keine unterschiedlichen

Schleifstücke

mehr und es wurde in der Regel immer der hintere Bügel gehoben. Angesteuert wurden die Stromabnehmer unabhängig der Bauart mit Druckluft. Diese Druckluft bewirkte, dass die Kraft der Senkfeder aufgehoben wurde. Dadurch konnte sich die Kraft der Hubfeder entfalten und der Stromabnehmer wurde gehoben.

Das erfolgte bis zum Anschlag oder bis zum

Fahrdraht

der

Fahrleitung.

Es wurde dabei sogar noch ein Anpressdruck von sechs Kilogramm erzeugt.

Bei den

Lokomotiven mit zwei

Einholmpantografen

war im

Maschinenraum

ein Wählschalter vorhanden.

Wollte man den

Stromabnehmer

wieder senken, wurde die

Druckluft

im

Zylinder

schlagartig entlassen. Dadurch entstand kurzzeitig ein Unterdruck und das

Schleifstück

wurde regelrecht vom

Fahrdraht

weggerissen. Danach senkte sich der Stromabnehmer mit der Kraft der

Senkfeder

und wurde in der Tieflage gehalten. Diese Lösung hatte sich schon seit

langer Zeit bewährt und wurde daher auch hier umgesetzt.

Die

Fahrleitungsspannung

wurde vom gehobenen

Stromabnehmer

über eine

Dachleitung

dem

Hauptschalter

und dem parallel dazu montierten

Erdungsschalter

zugeführt. Auch hier gab es auf Grund der unterschiedlichen Anzahl von

Stromabnehmer leichte Unterschiede. Schliesslich muss man nur bei zwei

Stromabnehmern eine

Verbindung

derselben einbauen. Bei einem Bügel wäre das nur unnötiges Gewicht.

Bei allen Maschinen gleich waren die vorhandenen

Trennlitzen.

Diese ermöglichten die Demontage eines Dachteils oder eines

Stromabnehmers

ohne, dass die ganze

Dachleitung

ausgebaut werden musste. Jedoch musste man auf das Dach steigen, wenn ein

defekter Stromabnehmer abgetrennt werden musste. Wobei hier natürlich auch

nur die Modelle mit zwei Stromabnehmern betroffen waren. Bei nur einem

Stromabnehmer konnte nicht mehr gefahren werden.

Dabei handelte es sich um einen

Drucklufthauptschalter

des Typs DBTF. Er ermöglichte auf der

Lokomotive auch die Abschaltung von hohen

Kurzschluss-strömen. Der Nachteil lag bei diesem

Hauptschalter

in der benötigten

Nieder-druckblockierung. Das öffnen des Hauptschalters geschah in mehreren Schritten. Zuerst wurde innerhalb des Schalters ein mit Platin beschichteter Kontakt geöffnet und der dabei entstehende Lichtbogen mit Druckluft ausgeblasen.

Erst jetzt wurde das

Trennmesser

der

Verbindung

geöffnet. Der eigentliche Schaltkontakt wurde deshalb immer spannungslos

ausgeschaltet. Beim Ein-schalten schloss sich jedoch direkt dieser

Kontakt. Um die Hochspannungsbereiche der Lokomotive zu erden, war parallel zum Hauptschalter ein Erdungsschalter montiert worden. Dieser konnte vom Ma-schinenraum aus bedient werden.

Der Schalter sorgte dafür, dass die gesamte elektrische

Hochspannungsausrüstung mit der Erde verbunden wurde. So war ein

gefahrloses arbeiten in diesen Bereichen möglich. Ein spezieller Schlüssel

verhinderte, dass die

Lokomotive bei gehobenem

Stromabnehmer

geerdet werden konnte.

Die

Spannung

der

Fahrleitung

wurde nach dem

Hauptschalter

über eine kurze

Dachleitung

der Durchführung zugeführt und damit ins Innere der

Lokomotive geleitet. In dieser Leitung war der

Überspannungsableiter montiert worden. Zudem erfolgte hier auch die

Messung des aus der Fahrleitung bezogenen

Stromes. Die Ergebnisse der Messung wurden jedoch

nicht mehr angezeigt, sondern nur einem

Relais

zugeführt.

Dank der unterschiedlichen Länge dieser Bürsten war immer ein

sicherer Kontakt zur Erde vorhanden. Durch die damit erfolgte

Verbindung

zum

Kraftwerk

entstand ein geschlossener

Stromkreis

so dass

Leistung

übertragen werden konnte.

An der Regulierwicklung des

Transformators

waren insgesamt 32

Anzapf-ungen

vorhanden, die nun dem

Stufenschalter

zugeführt wurden. Diese Lösung mit einem an Hochspannung betriebenen

Stufenwähler

hatte sich schon bei den

Lokomotiven der Baureihe

Ae 6/6

bewährt und wurde daher auch hier angewendet. Dadurch musste der

Stufenschalter jedoch direkt am Gehäuse des Transformators montiert

werden. Anstelle eines konventionellen Stufenschalters wurde auf den Lokomotiven der Baureihe Re 4/4 II ein Stufenwähler eingebaut. Dieser wurde mit Hoch-spannung betrieben um die zu schaltenden Ströme zu reduzieren.

Deshalb wurde der

Stufenwähler

vor der eigentlichen Umwandlung der

Spannung

eingebaut. Die im Gehäuse angebrachten Kontakte wurden durch einen mit

einem Luftmotor betriebenen Kontakt verbunden. Um beim Schalten der einzelnen Fahrstufen kein Abfall der Zugkraft zu er-reichen, war ein Überschaltwiderstand vorhanden. Dieser wurde kurzfristig eingeschaltet und war überwacht.

Diese Überwachung sorgte dafür, dass die Maschine bei zu langer

Belastung dieses

Widerstandes

automatisch ausgeschaltet wurde. So konnte dieser Widerstand relativ

schwach ausgeführt werden, weil er ja nur sehr kurz belastet wurde.

Diese sorgte letztlich dafür, dass die

Fahrmotoren

mit der korrekten

Spannung

versorgt wurden. Damit haben wir nun eine veränderliche und passende

Spannung erhalten. Für die Wahl der Fahrrichtung stand pro Drehgestell je ein Wendeschalter zur Verfügung. Diese Wendeschalter polten die Wendepolwicklung der Fahrmotoren richtig um. Sie stellten aber auch die Schaltungen für die später noch vorgestellte elektrische Bremse her.

Gesteuert wurden diese Wendeschalter einerseits mit dem

Fahrrichtungsschalter im

Führerstand

aber auch mit dem

Fahrschalter.

Für die Schaltung wurde hingegen

Druckluft

verwendet. Bei Störungen konnten die Wendeschalter jedoch auch von Hand umgelegt werden. Dazu wurde eine Verlängerung in den Nocken der Stellungsanzeige gesteckt. Anschliessend konnte die gewünschte Stellung manuell eingestellt werden.

So war ein Notbetrieb auch bei defekter pneumatischer Steuerung

möglich, was die Wendeschalter zu sehr zuverlässigen Baugruppen machte.

Bei einem totalen Ausfall war jedoch nur noch die halbe

Lokomotive einsatzfähig. Jedem Wendeschalter waren zwei parallel geschaltete Fahrmotoren zugewiesen worden. Sie wurden über die Trennhüpfer angeschlossen. Bei einem defekten Motor wurde einfach die Schaltung des Trennhüpfers verhindert.

Konnte dieser jedoch nicht geöffnet werden, standen noch

Trennmesser

zur Verfügung, die ebenfalls eine Trennung der

Fahrmotoren

ermöglichte. Es war so möglich jeden Fahrmotor einzeln abzutrennen. Die vier Fahrmotoren, die als gewöhnliche Seriemotoren konzipiert wurden, konnten maxi-mal mit 550 Volt Spannung versorgt werden. Diese Motoren waren zudem sehr restistent gegen die Stösse, die im Rangierdienst bei leichten Anprällen entstehen konnten.

Bei einem maximalen

Fahrmotorstrom

von 3 400

Ampère

ergab das an den

Rädern

eine

Anfahrzugkraft

für die Baureihe Re 4/4 II von 255 kN. Durch die geänderten

Getriebe

erreichten die

Lokomotiven der Reihe Re 4/4 III hier jedoch

einen Wert von 280 kN. Sie sehen, wie ein Getriebe durchaus Einfluss auf

die

Zugkraft

haben kann. Die Leistungsgrenze lag bei der Baureihe Re 4/4 II bei einer Geschwindigkeit von 104 km/h. Jetzt stand noch eine Zugkraft von 167 kN zur Verfügung. Bei der maximal erlaubten Geschwindigkeit blieb noch eine Restzugkraft von 88 kN übrig. Die Dauer, bei der diese Zugkräfte aufgebaut werden konnten wurde auf eine Stunde festgelegt. Daher resultierte für die Lokomotive dieser Reihe eine Leistung von 4 700 kW.

Bei den

Lokomotiven der Baureihe Re 4/4 III war die

maximale

Leistung

schon bei 85 km/h erreicht. Auch jetzt stand eine

Stundenleistung

von 4 700 kW zur Verfügung. Jedoch konnte nun eine

Zugkraft

von 197 kN erzeugt werden. Auch bei der Restzugkraft war die Lokomotive

bei einer Geschwindigkeit von 125 km/h mit 103 kN leicht höher, als die

schnelleren Maschinen. Sie sehen, dass die höheren Werte alleine durch die

Übersetzung

ermöglicht wurden.

Die dabei zugelassenen Bremskräfte betrugen bei den

Lokomotiven der Baureihe Re 4/4 II rund 100 kN.

Kurz-fristig konnten Werte bis zu 125 kN erreicht werden. Für die Baureihe

Re 4/4 III wurden 103 kN, beziehungsweise 128 kN angegeben. Es wurde bei der Lokomotive eine elektrische Bremse nach dem Muster der Baureihe Ae 6/6 eingebaut. Diese arbeitete mit der Erregermotorschaltung, bei der ein Fahrmotor über einen Erregertransformator zum Erreger der restlichen Fahrmotoren wurde.

Diese leistungsfähige

elektrische

Bremse

war letztlich auch der Grund für die klassische Schaltung der

Lo-komotive, denn

Widerstandsbremsen

hätten damals diese Werte nie erreichen können.

Der vierte

Fahrmotor

diente dabei als Erreger für die restlichen im Bremsbetrieb arbeitenden

Fahrmotoren. Diese erzeugten letztlich die Energie, die über den

Transformator

und den

Stufenschalter

an die

Fahrleitung

abgegeben wurde. Diese Schaltung hatte jedoch den Nachteil, dass die vier

Fahrmotoren nicht genau gleich ausgelastet waren. Es entstanden daher

leichte Stromdifferenzen zwischen den einzelnen Fahrmotoren.

Musste ein

Fahrmotor

wegen eines Defektes ausgeschaltet werden, war die

elektrische

Bremse durch die spezielle Beschaltung der

Erregerwicklungen unbrauchbar und konnte daher nicht mehr genutzt werden.

Aus diesem Grund durfte die elektrische Bremse der

Lokomotive nicht zur Bestimmung der

Bremskraft

angerechnet werden. Ein Problem, das jedoch mit den klassischen

Schaltungen nicht gelöst werden konnte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auf

den

Auf

den  Bei

allen

Bei

allen

Als

Als

Im

Im

Die

Die