|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Kommen wir zur

Druckluft

der

Lokomotive.

Wie bei den Lokomotiven üblich, wurden auch hier viele Funktionen mit

Hilfe von Druckluft ausgeführt. Damit diese funktionierten, musste die

Druckluft zuerst erzeugt werden. Dabei kam auf den Lokomotiven ein im

Maschinenraum

im Bereich des Querganges montierter

Kompressor

zum Einsatz. Damit haben sich jedoch die Gemeinsamkeiten der Lokomotive

bereits erledigt.

Die Maschinen der Baureihe Re 4/4 II wurden mit unterschiedlichen

Kompressoren

ausgerüstet. Dies betraf jedoch die nicht

Lokomotiven

der Baureihe Re 4/4 III, denn diese wurden ausschliesslich mit dem älteren

Modell ausgerüstet. Die Änderungen betrafen zudem nur die letzte Serie. Um

objektiv zu bleiben müssen wir dabei beide Kompressoren ansehen. Das hat

jedoch zur Folge, dass wir den Leitungsweg bis zu den

Hauptluftbehältern

aufteilen müssen.

Diese

Kompressoren

wurden bereits bei den

Lokomotiven

der Baureihe

Ae 6/6

verwendet und besassen eine gute Schöpfleistung von bis zu 2 300 Liter pro

Minute. Somit achtete man darauf, dass auch hier möglichst wenige

spezielle Ersatzteile benötigt wurden. Durch die Verdichtung der Luft im Leitungssystem wurde diese erwärmt und so schied die verdichtete Luft Wasser aus. Dieses Wasser konnte man in den Leitungen jedoch nicht gebrauchen.

Daher wurde nach dem

Kompressor

ein

Wasserabscheider

montiert. Dieser sorgte dafür, dass das in der

Druckluft

gelöste Wasser gebunden und gesammelt wurde. Im Unter-halt mussten diese

Wasserabscheider jedoch regelmässig entleert werden. Die neueren Lokomotiven der Baureihe Re 4/4 II wurden jedoch mit einem anderen Kompressor ausgerüstet. Hier kam ein Schraubenkompressor zum Einbau.

Die Modelle waren neu und versprachen die gleichen

Schöpfleistungen bei geringeren Kosten für die Wartung. Zudem hatten diese

neuartigen

Kompressoren

auch gleich die Entwässerung der

Druckluft

enthalten. Dadurch konnten die

Wasserabscheider

der ersten

Lokomotiven

weggelassen werden.

Die Feuchtigkeit in der

Druckluft

wurde bei den

Schraubenkompressoren

mit Hilfe eines

Lufttrockners

entzogen. Dieser bestand aus einem Granulat, das die Feuchtigkeit entzog

und sammelte. 30 Sekunden nachdem der Kompressor abgeschaltet hatte, wurde

das Wasser automatisch unter der

Lokomotive

in die Umwelt entlassen. Dadurch entfiel die regelmässige Wartung der

Lokomotive im Bereich der Druckluft. Ein Vorteil der natürlich genutzt

wurde.

Diese wurden unter dem Kasten im Bereich zwischen den beiden

Drehgestellen

montiert. In diesen Behältern wurde die von den

Kompressoren

geschöpfte Luft letztlich verdichtet, so dass der Druck im Leitungssystem

anstieg. Bei den

Lokomotiven

wurde ein regulärer Druck von zehn

bar

erreicht. Ein Überdruckventil regulierte den Druck auf einem maximalen Wert von bis zu zwölf bar. Wurde dieser Druck überschritten öffnete das Ventil und die Druckluft wurde an die Umwelt abge-geben.

Ein

Druckschwankungsschalter

sollte jedoch verhindern, dass dieses

Ventil

ansprechen konnte und der Druck in den Behältern zwischen acht und zehn

bar

lag. Eine Lösung, die auf

Lokomo-tiven

schon sehr lange verwendet wurde. Da die Lokomotive ohne Druckluft nicht in Betrieb genommen werden konnte, war im Maschinenraum eine Handluftpumpe vorhanden.

Mit Hilfe dieser Pumpe war es manuell möglich, die benötigte

Druckluft

von Hand zu erzeugen. Das war jedoch eine schweiss-treibende Arbeit, daher

wurde auf diesen

Lokomotiven

eine Möglichkeit genutzt, die alleine durch das Leitungssystem der

Lokomotive ermöglicht wurde. Die Hauptluftbehälter waren über einen weiteren Hauptluftbehälterhahn mit der auf der Lokomotive vorhandenen Speiseleitung verbunden worden. Diese Speiseleitung wurde zu den beiden Stossbalken geführt und endete dort in zwei Leitungen, an denen über einen Absperrhahn Luftschläuche angeschlossen wurden. Deren Kupplung war weiss gekennzeichnet worden und ermöglichten auch eine Speisung der Lokomotive über diese Leitung. Die Verbraucher auf der Lokomotive waren direkt an der Speiseleitung angeschlossen worden. Die hier angeschlossen Verbraucher waren nicht von einem bestimmten Druck abhängig. Dazu gehörte zum Beispiel die Lokpfeife, die Schmierung der Spurkränze, die Sander und natürlich die Druckluftbremsen der Lokomotive. Daneben gab es noch viel andere Verbraucher, die hier nicht erwähnt werden.

Es gab jedoch auch an einen bestimmten Druck gebundene

Verbraucher. Dafür war eine über ein

Reduzierventil

angeschlossene

Apparateleitung

vorhanden. Diese wurde auf einen permanenten Druck von sechs

bar

eingestellt und sie war nur auf die

Lokomotive

beschränkt worden. So konnten die Bauteile der Lokomotive mit einem festen

Druck betrieben werden. Ein Vorteil, der dank der zweiten Leitung genutzt

wurde.

Da die pneumatische Ausrüstung, wie bei den Lokomotiven der Baureihe Ae 6/6 von Oerlikon Bremsen geliefert wurde, achtete man darauf, dass möglichst viele Baugrup-pen von vorhandenen Fahrzeugen verwendet werden konnten.

Dazu gehörten neben den diversen

Ventilen

auch Hähne und dergleichen. So konnte man dank der baugleichen Baugruppen

viele Ersatzteile einsparen, was deren Vorhaltung wesentlich vereinfachte.

Der grösste Verbraucher der

Druckluft

waren jedoch die

Bremsen der

Lokomotive.

Dabei gab es auf der Lokomotive nicht weniger als drei unabhängige

Bremssysteme.

Dabei war die Schleuderbremse ein einfaches System, das sowohl durch den

Lokführer, als auch durch die Steuerung ausgelöst werden konnte. Es

arbeitete mit einem festen Druck von 0.8

bar

in den

Bremszylindern

und konnte nicht reguliert werden. Während der Lokführer bei der Schleuderbremse nur alle Achsen ansteuern konnte, war es der Steuerung möglich die Bremszylinder unabhängig anzusteuern. Eine Lösung, die hier angewendet werden musste, weil die Lokomotive mit einer Vielfachsteuerung ausgerüstet wurde und daher auch ferngesteuert werden konnte.

Jedoch wurde auch der Befehl des

Lokomotivpersonal

auf die ferngesteuerte

Lokomotive

übertragen. Das zweite Bremssystem der Lokomotive bestand aus der Rangierbremse. Diese direkt wirkende Bremse wirkte direkt über ein Ventil auf die Bremszylinder jeder Achse.

Das

Ventil

der

Bauart

FD1 bewirkte, dass die

Rangierbremse

mit einem Druck von bis zu 3.9

bar

betrieben werden konnte. Dabei war es möglich die

Bremse

mit einem variablen Druck zu steuern. So war eine feinfühlige Bremsung mit

Hilfe der Rangierbremse möglich.

Im Gegensatz zu den

Lokomotiven

der Baureihe

Ae 6/6

wirkte die

Rangierbremse

der Reihe Re 4/4 II über zwei Schlauchpaare auch auf eine weitere damit

ausgerüstete Lokomotive. Dabei kamen Kupplungsschläuche der ehemaligen

Regulierbremse

zur Anwendung. Diese wurden an den

Stossbalken

ebenfalls in jeweils zwei

Luftschläuchen

zur Verfügung gestellt. Dabei besassen diese Schläuche ein

Rückschlagventil in den

Kupplungen.

Die dritte indirekt wirkende

Bremse,

wurde landläufig als

automatische Bremse

bezeichnet. Bei dieser Bremse wurde über ein

Führerbremsventil

der

Bauart

FV4a

eine

Hauptleitung

mit einem regulären Druck von fünf

bar

betrieben. Diese Leitung wurde ebenfalls zu den

Stossbalken

geführt und stand dort in zwei mit einem

Absperrhahn

versehenen Leitungen zur Verfügung. Diese Hähne und die

Kupplungen

an den Schläuchen waren rot eingefärbt worden. Dadurch waren die Lokomotiven an einem Stossbalken mit nicht weniger als sechs Luftschläuchen ausgerüstet worden. Diese wurden beidseitig der Zugvorrichtung der UIC montiert. Jeweils aussen war die Leitung der Regulierbremse, dann folgte die Hauptluftleitung. Innen befand sich schliesslich noch die Speiseleitung.

Hier gab es nur bei den

Lokomotiven

der EBT-Gruppe

eine Besonderheit, denn dort wurde auf das zweite Paar verzichtet. Das war

jedoch nur bei diesen Modellen der Fall, die restlichen Lokomotiven

erhielten die volle Ausrüstung mit den sechs Leitungen. Damit war der

Bereich zwischen den

Puffern

recht gut gefüllt worden.

Das Ventil LST 1 konnte dabei mehrere Bremsstellungen zur Verfügung stellen. Dabei war die langsamer wirkende G-Bremse vorhanden. Diese Güterzugsbremse konnte im Führerstand eingestellt werden und sorgte dafür, dass die Bremszylinder der Lokomotive mit einem maximalen Druck von 3.9 bar befüllt wurden.

Sie war jedoch nicht die Grundstellung des Steuerventils, denn die

Lokomotive

wurde schliesslich für

Reisezüge

ausgelegt.

Daher arbeitete das Steuerventil in der Grundstellung mit der

P-Bremse.

Diese

Personenzugsbremse

arbeitete dabei auch mit einem maximalen Druck von 3.9

bar.

Speziell war, dass diese Grundstellung am Schalter für die

Bremsstellung

im

Führerstand

nicht aktiviert werden konnte. Ausschliesslich wirkte die P-Bremse auf der

Lokomotive

jedoch nur, wenn diese geschleppt, oder wenn mit langsamer Geschwindigkeit

gefahren wurde.

Bei aktivierter

P-Bremse

war die von der Geschwindigkeit abhängige

R-Bremse

aktiv. Diese bewirkte, dass bei einer Geschwindigkeit, die über 60 km/h

lag, ein höherer Druck im

Bremszylinder

erzeugt wurde. Dieser Druck konnte dabei bis zu 6.8

bar

betragen. Daher wurde das Steuerventil zusätzlich zur

Hauptleitung

auch mit der

Speiseleitung

verbunden. Unter 50 km/h wurde die R-Bremse jedoch deaktiviert.

Entfernte man die Luft wieder, sorgte eine Feder im Bremszylinder dafür, dass die Bremse sicher gelöst wurde.

Eine Lösung mit

Federspeicherbremse

war jedoch nicht vorhanden, so dass es nur ein einfacher

Bremszylinder

war. Am Bremszylinder war ein Bremsgestänge ange-schlossen worden. Dieses Gestänge sorgte dafür, dass die Bewegung des Bremszylinders in den Bremsklötzen der Klotzbremse zu einer Bremsung führte.

Die Abnützung der

Bremssohlen wurde im

Bremsgestän-ge

mit einem automatischen

Bremsgestängesteller

der Marke Stopex ausgeglichen. Eine Lösung, die sich schon bei anderen

Lokomotiven

bestens bewährt hatte.

Die

Bremssohlen der

Klotzbremse

wurden in speziellen

Sohlenhalter

montiert. Diese Sohlenhalter waren so ausgelegt worden, dass jeder drei

Bremssohlen aufnehmen konnte. Das führte dazu, dass die

Bremskraft pro

Achse

mit insgesamt sechs Bremssohlen auf das

Rad

übertragen wurde. Die verwendeten Bremssohlen entsprachen dabei den

Modellen, wie sie schon bei den

Lokomotiven

der Baureihe

Ae 6/6

verwendet wurden.

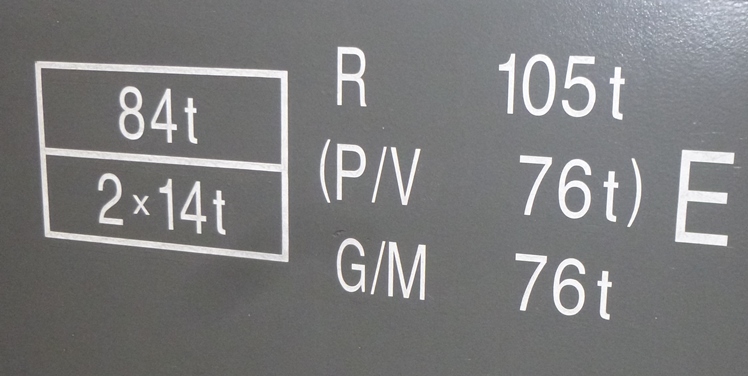

Mit den insgesamt 48

Bremssohlen konnte eine ausreichende

Bremskraft erzeugt werden.

Das führte dazu, dass bei der

Lokomotive

für einen Druck im

Bremszylinder

von 3.9

bar

eine totales

Bremsgewicht

erzeugt wurde, das einem Gewicht von 72 Tonnen entsprach. Daher wurde

dieses Bremsgewicht von der

Rangierbremse,

der

P-Bremse

und der

G-Bremse

erzeugt. Eine durchaus ansehnliche Bremskraft.

Damit erreiche die Maschine ein maximales Bremsverhält-nis von 125%. Sie konnte daher nach Zug- und Bremsreihe R 125% verkehren.

Im Vergleich zu den anderen damals eingesetzten

Lokomo-tive

war das ein guter Wert, der zur

Höchstge-schwindigkeit

von bis zu 140 km/h passte. Zur Sicherung der Lokomotive war in jeden Führerstand eine Spindelbremse angebracht, die über das Bremsge-stänge auf die direkt darunter liegende Achse wirkte.

Da mit dieser

Handbremse

jedoch nicht die Kraft der

Druckluftbremse

erzeugt werden konnte, vermochte eine Handbremse nur 14 statt der

rechnerisch logischen 20 Tonnen zu sichern. Diese Kraft reichte, um die

Lokomotive

im ganzen Streckennetz sicher abzustellen.

Damit haben wir aber den mechanischen Teil abgeschlossen. Die

Lokomotiven

entsprachen hier in vielen Bereichen der etwas älteren Baureihe

Ae 6/6.

Das zeigt, wie gut die dort verwendete Technik letztlich war. Es gelang

damit, dass die Lokomotiven viele Baugruppen teilen konnten. Ein Vorteil,

der gerade bei oft benötigten Teilen ein Vorteil sein konnte. Besonders

die

Bremssohlen waren dabei ein wichtiger Punkt.

Viele konstruktive Merkmale waren auch bei der zur gleichen Zeit

abgelieferten Maschine der Baureihe

Ae 4/4 II für die

BLS vorhanden. Da die

Lokomotive

der Schweizerischen Bundesbahnen SBB jedoch kürzer war, konnte das Gewicht

des mechanischen Teils trotz den zusätzlichen Einbauten auf etwa dem

gleichen Wert gehalten werden. Wenn wir es genau nehmen, war der

mechanische Teil der Re 4/4 II sogar ganz leicht schwerer.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2018 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Es

kamen bei den älteren

Es

kamen bei den älteren

Nach

der Lufttrocknung, beziehungsweise nach dem

Nach

der Lufttrocknung, beziehungsweise nach dem

Alle

nicht an einen bestimmten Ort gebundenen

Alle

nicht an einen bestimmten Ort gebundenen

Auf

der

Auf

der

Von

den jeweiligen

Von

den jeweiligen  Bei

der

Bei

der