|

Laufwerk, Neigetechnik und Antrieb |

|||

| Navigation durch das Thema | |||

|

Wenn wir ein

Laufwerk für einen

Neigezug betrachten,

fallen uns einige Punkte schnell auf. So wurde darauf geachtet, dass die

ungefederte Masse gering ist und dass die

Achslasten eingehalten werden

können. Leichte

Drehgestelle

waren ideal. Jedoch muss hier noch die

Neigetechnik

eingebaut werden. Mit anderen Worten, es war nicht leicht,

die

Fahrwerke für einen Neigezug zu entwickeln, und das wird hier schnell

sichtbar.

Hingegen haben wir nun auch zwei unterschiedliche

Dreh-gestelle,

die wir uns ansehen müssen. Ich kann Ihnen aber versichern, so gross waren

die Unterschiede auch nicht. Jeder Wagen hatte zwei Drehgestelle erhalten. Die damals bei Triebzügen oft verwendeten und ein geringes Gewicht aufweisenden Jakobsdrehgestelle konnten nicht verbaut werden. Zwar hätte

man so das Gesamtgewicht verringern kön-nen, aber das war eigentlich nicht

das Problem. Bei einem

Neigezug

ging es um die

Achslasten jeder

Achse.

Diese hätten mit der Verringerung der Achsen nicht mehr eingehalten werden

können. Auch wenn es optisch kaum zu erkennen war, die Drehge-stelle des Neigezuges waren nicht identisch ausgeführt worden. Daher gab es auch hier die klassischen Trieb- und Laufdrehgestelle. Wie bei den

anderen Fahrzeugen beginnen wir die Be-trachtung mit den Modellen, die

lediglich mit

Laufachsen

versehen wurden. So können wir später bei den

Triebdrehgestellen

ohne Unterbruch zu den

Antrieben wechseln. Für den

Drehgestellrahmen verwendete man üblichen

Stahl. Dieser Werkstoff hatte gegenüber von Aluminium die notwendige

Festigkeit um den Belastungen des Betriebes zu widerstehen. Gerade bei

Neigezügen

waren die Belastungen auf das

Fahrwerk sehr gross. Das war auch

der Grund, warum bei solchen Fahrzeugen nur geringe

Achslasten von maximal

17 Tonnen zugelassen waren. Daher musste ein geeignetes Material benutzt

werden.

Die geschwungenen

Schenkel und der kräftige Mittel-teil liessen einen optimalen Rahmen

entstehen. Es musste diese aufwendige Lösung mit dem abgesenkten

Mittelteil verwendet werden, damit genug Platz für die

Neigetechnik

vorhanden war. In jedem Laufdrehgestell wurden zwei Achsen aus ge-schmiedetem Stahl eingebaut. Diese besassen die Auf-nahmen für die Bauteile, wie die beiden Räder und die aussen liegenden Rollenlager. Verwendet wurden doppelreihige Lösungen der Firma SKF, die über eine

Eigenschmierung mit

Fett ver-fügten. Sie hatten sich seit Jahren im Betrieb

von anderen Baureihen bewährt und zeichneten sich durch einen geringen

Aufwand beim Unterhalt aus. Bevor wir die

Achsen im

Drehgestell

einbauen,

schliessen wir noch den

Radsatz ab. Bei den beiden

Rädern wurden die

üblichen

Monoblocräder

verwendet. Diese hatten einen Durchmesser von 890

mm erhalten. Gerade bei

Neigezügen

kamen immer wieder kleine Räder zur

Anwendung. So konnte deren Gewicht tief gehalten werden. Jedoch ergaben

sich hier Probleme mit der

Höchstgeschwindigkeit von 250 km/h.

Diese

fanden sich jedoch beim Einbau der

Achsen, so dass wir uns diesen Bereich

genauer ansehen müs-sen, denn eigentlich kann ein

Neigezug nicht so schnell

fahren. Die Rollenlager stützten sich schliesslich über die zwei seitlich am Achslager eingebauten Schrauben-federn gegenüber dem Rahmen ab. Diese Art der Federung war für die angestrebten Geschwindig-keiten bis zu 250 km/h ausreichend. Jedoch mussten die mit

einer kurzen Schwing-ungsdauer arbeitenden

Schraubenfedern

mit

hydraul-ischen

Dämpfern

beruhigt werden. Eine Lösung, die sich bei

Reisezügen durchgesetzt hatte.

Flexibel gehalten wurden jedoch die Achslager-führungen. Diese Lösung wurde bei Neigezügen be-nötigt um die Kräfte im Gleis zu verringern. Ein Punkt, der wegen den deutlich höheren Geschwindig-keiten in den Kurven wichtig war. Doch damit ergaben sich

Probleme bei hohen Ge-schwindigkeiten, denn dort wurden starre Führungen

für die

Achslager benötigt. So gesehen, waren Nei-gezüge

nicht für das sehr

schnelle Fahren ausgelegt. Die Lösung für das Problem wären aktiv gesteuerte

Radsätze gewesen. Diese wurden seit Jahren in der Schweiz erfolgreich

eingesetzt. Das Problem dabei war, dass diese viel Platz im

Drehgestell

benötigen, der hier nicht vorhanden war. Zudem haben die zusätzlichen

Teile auch ein Gewicht, das man jedoch bei einem

Neigezug so gering wie

möglich halten musste. Daher konnte das Problem nur mit einem Kompromiss

gelöst werden. Bei den

Triebzügen ETR 610 wurden daher die flexiblen

Führungen der

Achslager gehemmt. Das war nicht optimal, aber eine

praktikable Lösung. Um die Kräfte in engen Bögen zu verringern, wurde der

Achsstand der beiden Achsen auf 2 700 mm festgelegt. So entstand ein

Laufwerk, dass gut für die beiden widersprüchlichen Anforderungen geeignet

war. Sie sehen

Neigezüge

waren nur mit Kompromissen zu bauen.

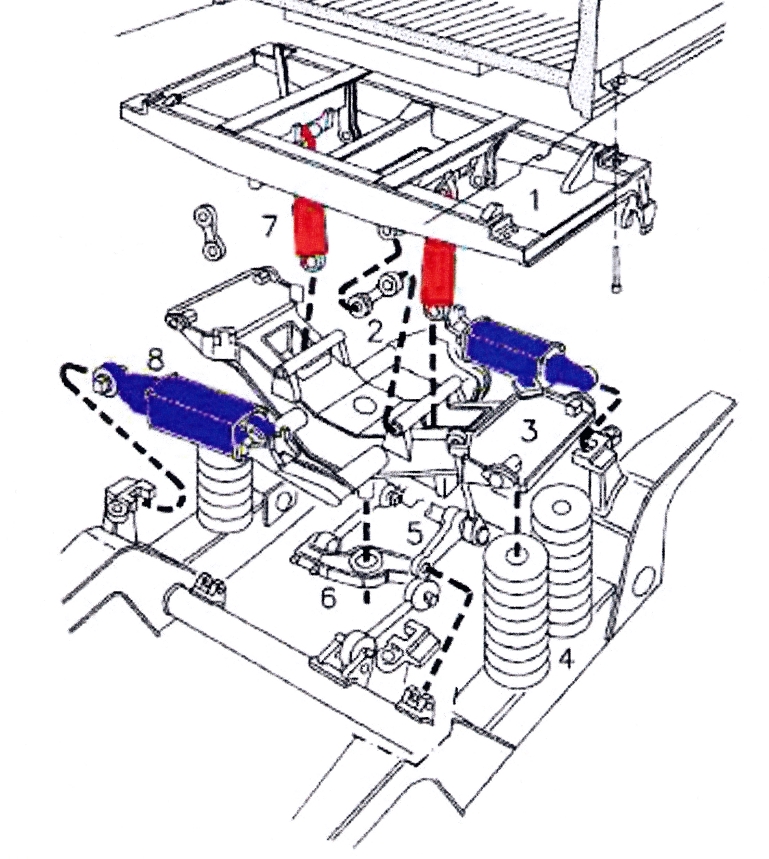

Mit anderen Worten, wir

sind nun an dem Punkt ange-langt, wo aus einem gewöhnlichen

Triebzug ein

Neige-zug wurde. Dazu wurde die

Neigetechnik

verwendet, deren Platzbedarf

die gekröpften

Drehgestellrahmen begründete. Daher lohnt es sich, wenn wir etwas genauer auf diese Abstützung blicken. Dabei lernen wir auch die Neige-technik des Zuges mit den mechanischen Baugruppen kennen. Wichtigstes Bauteil dabei war ein

zusätzlicher Quer-träger, an dem sich letztlich das

Drehgestell

abstützte,

aber nicht der Kasten. Bezeichnet wurde dieser Träger bei einem

Neigezug

als Pendeltraverse, da in seinem Bereich die

Neigetechnik

verbaut wurde. Das Drehgestell stützte sich über insgesamt vier Flexi-coilfedern gegenüber der Pendeltraverse ab. Diese Federung erlaubte es, dass sich das Drehgestell gegenüber dem Querträger verdrehen konnte. Dabei wurden diese

Federn jedoch auf Torsion belastet. Bei den verbauten

Flexicoilfedern war das kein Pro-blem, da diese genau deshalb entwickelt

wurden. Wie

Schraubenfedern

mussten aber auch sie mit hydrauli-schen

Dämpfern

versehen werden. Um die gefährlichen Schlingerbewegungen im Drehge-stell zu verringern, wurden spezielle Schlingerdämpfer eingebaut. Diese waren erforderlich um mit dem kurzen Radstand auch hohe Geschwindigkeiten fahren zu können. Auch hier kamen hydraulische

Dämpfer

zur Anwendung. Damit war nun aber auch klar, dass sich die Pendeltraverse

nur gegenüber dem

Drehgestell

verändern konnte, jedoch nicht gegen den

Kasten. Alleine mit den

Flexicoilfedern konnte aber nicht

verhindert werden, dass sich die Pendeltraverse gegenüber dem

Drehgestell

nicht verschieben konnte. Daher wurde ein Mitnehmerzapfen eingebaut.

Dieser

Drehzapfen war so ausgelegt worden, dass das Drehgestell gegenüber

der Traverse kippen konnte. Zudem waren auch die benötigten Drehbewegungen

vorhanden. Diese war jedoch zu gering, dass der

Triebzug alle Radien

befahren konnte. Im Betrieb mit dem

Triebzug konnten ohne

Beschränkungen Radien bis zu einem Radius von 250 Metern befahren werden.

Das reichte, dass die normalen Anlagen mit den üblichen Geschwindigkeiten

befahren werden konnten. Jedoch mussten für Fahrten in

Unterhaltsanlagen

auch die dort noch vorkommenden Radien von 100 Meter befahren werden. In

diesem Fall durfte mit dem

Neigezug aber nur noch mit 6 km/h gefahren

werden. Wir haben die Abstützung des

Drehgestelles gegenüber

der Pendeltraverse kennen gelernt. Dieses aber noch nicht unter dem Wagen

positioniert. Nun müssen wir diese aber noch mit dem Kasten verbinden und

das erfolgte mit der eingebauten

Neigetechnik. Daher müssen wir uns diese

auch etwas genauer ansehen. Eingebaut war sie zwischen der Pendeltraverse

und der mit dem Kasten verbundenen Kastentraverse. Damit sich die Kastentraverse gegenüber der

Pendeltraverse seitlich bewegen konnte, wurden hydraulische Stellzylinder

verbaut. Davon waren zwei Stück eingebaut worden und sie erlaubten die

Neigung des Kastens gegenüber der Gleisachse auf beide Seiten um bis zu

8°. Wie schon bei den ETR 470 setzte der Hersteller auch hier wieder auf

diese Lösung, die aber gegenüber dem älteren Modell verstärkt wurde.

Der mit einem Druck von 315

bar

arbeitende

Stellantrieb

hätte die

Leute regelrecht durch den Wagen geschmissen. Daher wa-ren die

Zylinder

jetzt nicht aktiv. Eine pneumatische Querfederung sorgte dafür, dass sich der Wagenkasten immer auf dem Drehgestell zentrierte und dass er vor Schlägen geschützt war. Zwei im

Drehgestell

montierte

Zylinder richteten

den Kasten immer korrekt aus und verhinderten, dass dieser am Drehgestell

unnötig anschlagen konnte. Die Technik war hingegen nicht neu, wurde diese

Lösung doch schon beim ETR 470 verwendet und bewährte sich dort. Bis zum jetzigen Zeitpunkt gab es zwischen den

Laufdrehgestel-len und den angetriebenen Modellen keinen Unterschied. Damit

wir aber aus dem Fahrzeug auch einen

Triebzug erhalten, müssen einige

Achsen angetrieben werden. Bei einem

Neigezug wurde grundsätzlich in einem

Drehgestell

immer nur eine Achse angetrieben. Der Grund dafür fand sich

beim verbauten

Antrieb, denn dieser benötigte viel Platz. Das Gewicht des

Fahrmotors war schlicht zu hoch, um

die

Achslast der

Triebachse einzuhalten. Daher musste dessen Gewicht

möglichst auf beide

Achsen verteilt werden. Das war jedoch wegen dem

verfügbaren Platz nur möglich, wenn der Motor nicht im

Drehgestell

platziert wurde. Daher konnte grundsätzlich nur ein

Antrieb

mit

Gelenkwellen verbaut werden. Eine Lösung, die sich bei zahlreichen

Automobilen bewährte.

Damit haben wir jedoch in jedem

Triebdrehgestell

nur eine

angetriebene

Achse erhalten. Wegen dem Platzbedarf war das immer die zur

Mitte ange-ordnet Achse. Nicht genutzt werden konnte die Lösung mit einer Gelenkwelle zwischen den beiden Achsen eines Drehgestells. Der Grund dafür lag nun aber nicht nur bei den erlaubten Achslasten. Vielmehr reichte im

recht vollgepackten

Triebdrehgestell

dazu der Platz schlicht nicht mehr. Es gab

wegen der

Neigetechnik

schlicht kein Weg zur anderen

Achse. Sie sehen,

neben dem Gewicht musste auch der Platz optimal genutzt werden. Das führte nun dazu, dass die angetriebenen

Achsen

unter dem Zug verteilt werden mussten. Genau genommen waren immer beide

Drehgestelle der beiden

Endwagen mit einem

Fahrmotor versehen worden. Das

war zu Beginn auch bei der

Achsfolge

zu erkennen. Der

Triebzug verfügte

daher über insgesamt 28 Achsen, von den acht angetrieben wurden. Wie so

oft konnten wegen dem Gewicht nicht mehr

Antriebe verbaut werden. Wir haben die Kasten gebaut und diese nun auf das

Fahrwerk gestellt. Es bleibt noch zu erwähnen, dass bei den

Enddrehgestellen noch eine Traverse vorhanden war zur Aufnahme der

Bauteile der

Zugsicherung. Es wird Zeit, dass wir das Fahrzeug zum Schutz

vor Korrosion mit einem Anstrich versehen. Damit kommen wir aber zum

ersten Bereich, wo es zwischen den ETR 610 und der Reihe RABe 503 einen

grossen Unterschied gab.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2023 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Auch hier wollen wir uns die

Auch hier wollen wir uns die

Die einzelnen Stahlteile wurden mit der Hilfe der

elektrischen

Die einzelnen Stahlteile wurden mit der Hilfe der

elektrischen

Mit zunehmender Geschwindigkeit steigt die Dreh-zahl

der

Mit zunehmender Geschwindigkeit steigt die Dreh-zahl

der

Es war nicht möglich, die

Es war nicht möglich, die

Aktiviert wurde die

Aktiviert wurde die

Der unter dem Kasten montierte Motor trieb letztlich

die ihm näher liegende

Der unter dem Kasten montierte Motor trieb letztlich

die ihm näher liegende