|

Fahrwerk, Neigetechnik und Antrieb |

|||

| Navigation durch das Thema | |||

|

Wenn

wir uns nun dem

Fahrwerk des

Neigezuges zuwenden, kommen wir auch zu dem

Punkt, der dem

Triebzug seine Bezeichnung gab. Dabei gab es bei einem

Neigezug zwei Probleme, die gelöst werden mussten. Das war die

Neigetechnik, die zusätzlichen Platz benötigte und die geringen bei diesen

Fahrzeugen zugelassenen

Achslasten. Letztere lagen bei maximal 15 Tonnen.

Wie

man das Problem mit den

Achslasten löste, erkennen wir, wenn wir einen

Blick auf die

Achsfolge

werfen. Diese wurde hier mit (1A) (A1) + (1A) (A1)

+ 2‘ 2‘ + 2‘ 2‘ + 2‘ 2‘ + (1A) (A1) + (1A) (A1) angegeben. Es fällt auf,

dass die benötigten acht

Antriebe auf vier Fahrzeuge verteilt werden

mussten. Zudem gab es in diesem Zug keine ausschliesslich angetriebenen

Drehgestelle.

Der Vorteil dieser Lösung war, dass bereits ander-weitig

verwendete Komponenten ohne grosse Pro-bleme eingebaut werden konnten. Es

war damit auch möglich, die Kosten pro

Drehgestell zu sen-ken.

Zu

den neuen Komponenten gehörte zum Beispiel die

Neigetechnik, welche wir

später genauer an-sehen werden. Wichtig zum jetzigen Zeitpunkt ist, dass

diese im

Drehgestelle untergebracht werden musste. Die

Bauart der

Drehgestelle erlaubte diesen Einbau. Dies führte dazu, dass viele

Komponenten bei den im Zug verbauten Drehgestellen, gleich gebaut werden

konnten.

Grundsätzlich wurden im ganzen Zug identische

Drehgestelle eingebaut.

Diese besassen einen Rahmen aus Stahl, der aus den Einzelteilen elektrisch

verschweisst wurde. Es entstand so ein H, das jedoch über gekröpfte

Schenkel verfügte und so einen tiefen Angriffspunkt für die Kräfte bei den

angetriebenen Ausführungen ermöglichte. Lediglich die beiden

Enddrehgestelle erhielten einen Stirnträger.

Dieser Stirnträger wurde benötigt, weil hier die Bauteile der

Zugsicherung

montiert werden mussten. Das waren der Sender und Empfänger für

Integra-Signum und die Koppelspule für

ZUB 121. Nicht vorhanden waren

jedoch die benötigten Bauteile für eine

Führerstandssignalisation, denn

diese waren zum Zeitpunkt der Bestellung noch nicht vorhanden.

In

jedem

Drehgestell wurden zwei

Achsen eingebaut, die sich jedoch nur bei

den ange-triebenen Modellen unterschieden. Diese geschmiedeten und

hochfesten Stahlwellen wur-den an den Enden mit den für die beiden

Räder

und die

Lager benötigten Aufnahmen und Anschlägen versehen. Unterschiede

zu anderen damals verwendeten Achsen gab es bisher jedoch nicht, so dass

mit Ausnahme der Räder ein üblicher

Radsatz entstand.

Die

einzelnen

Räder waren als

Monoblocräder

ausgeführt worden und sie wurden

auf der

Achse aufgeschrumpft. Eine gängige Methode, die sich bisher

bewährt hatte und die keine Probleme erwarten liess. Auch bei den

angetriebenen Achsen verzichtete man auf eine

Bandage. Der Grund mag

überraschen, aber diese Lösung hätte mehr Gewicht bedeutet und hier musste

jedes Gramm eingespart werden.

Wegen

der benötigten

Neigetechnik

musste jedoch der Durchmesser der

Räder

deutlich reduziert werden. So hatten diese

Monoblocräder neu lediglich

einen Durchmesser von 820 mm erhalten. Im Vergleich dazu, wurden bei den

neuen

Reisezugwagen der damaligen Zeit Räder mit einem Durchmesser von 940

mm verwendet. Jedoch waren die üblichen

Triebachsen

deutlich über diesem

Wert.

Ein

ungewohnter Anblick für den Betrachter, für die

Achse war jedoch die

höhere Drehzahl dieser

Radsätze ein Problem, das berücksichtigt werden

musste. Diese Räder führten daher dazu, dass die Lager stärker belastet wurden, denn deren Drehzahl wur-de gegenüber anderen Ausführungen deutlich ge-steigert.

Sie müssen bedenken, dass deren Drehzahl bei 200 km/h in etwa gleich gross

war, wie wenn der

TGV mit 300 km/h über die Strecke fuhr. Ein Punkt, der

daher nicht vernachlässigt werden durfte. Die Achsen lagerten daher in aussenliegenden dop-pelreihigen Rollenlagern, die mit einer dauerhaften Schmierung mit Fett versehen wurden.

Durch die

geschlossene Ausführung waren diese

Lager wartungsarm. Dabei verwendete

man jedoch Modelle, die auch bei Zügen für sehr hohe Ge-schwindigkeiten

verwendet wurden. Dadurch konnten diese auch die höheren Drehzahlen der

kleineren

Räder aufnehmen.

Jede

Achse wurde beidseitig gegenüber dem

Drehgestellrahmen mit einer

Luftfeder

abgefedert. Diese Lösung erlaubte eine optimale Abfederung der

ungefederten Masse, die hier sehr geringgehalten werden konnte. Ein

Vorteil der gerade hier bei hohen Geschwindigkeiten in engeren

Kurven

ausgesprochen wichtig war und dem Zug zu einer sehr guten Laufruhe

verhalf.

Die

Vorteile der Laufruhe waren jedoch nicht so wichtig, wie die Möglichkeit

diese

Federung so einzustellen, dass das Fahrzeug optimal abgestützt wurde.

Gerade bei schnellen Fahrten durch enge

Kurven, drückt der Schwerpunkt auf

die äussere

Feder. Mit einem Ausgleichbehälter wurde diesem Umstand

Rechnung getragen, so dass der Druck in der Feder erhöht wurde.

Nominell wurde im

Drehgestell ein Achsstand von 2 700 mm angegeben. Dieser

war für das befahren von engen Bögen ideal und passte so zum

Neigezug,

jedoch neigten solche Drehgestelle bei hohen Geschwindigkeiten dazu, dass

das Drehgestell ins Schlingern geraten konnte. Aus diesem Grund musste der

Triebzug mit speziellen Führungen bei den

Achslagern versehen werden.

Die

Führung der

Achse im

Drehgestell war, wie das bei

Neigezügen nötig ist,

nicht starr ausgeführt worden. Das hätte jedoch bei höheren

Geschwindigkeiten zu grösseren Problemen mit dem Laufverhalten des Zuges

geführt. Neigezüge galten daher nicht als besonders gut geeignete Züge für

Hochgeschwindigkeitsstrecken. Beim

ICN musste man daher eine spezielle

Lösung für das Problem suchen.

Die

Achsen wurden mit einer vom Kasten gesteuerten radialen Einstellung

versehen und waren daher sehr flexibel eingebaut worden. Diese radiale

Einstellung wurde bei den

Einheitswagen IV mit dem Programm «Navigator»

ausführlich getestet und galt daher als erprobt. Daher kam diese Lösung,

welche auch bei der

Lokomotive

Re 460 verwendet wurde, auch hier zum

Einbau. Jetzt wurde sie einfach benötigt.

Es waren daher untypisch für Neigezüge keine flexibel gefederten Achsen vorhan-den. Vielmehr waren diese aktiv gesteuert und passten sich daher jederzeit dem Geleise an.

Der

Triebzug sollte daher sehr gute

Laufeigenschaften erhalten. Aus diesem Grund war die

Zulassung zur neuen

Zugreihe N dank dieser Steuerung kein grosses Problem für den

Neigezug.

Die

Abstützung der einzelnen Wagen auf den beiden

Drehgestellen konnte nicht

so einfach ausgeführt werden, wie das bei herkömmlichen Zügen der Fall

war. In diesem Bereich setzen die Mechanismen der

Neigetechnik

ein und

bedingten daher, dass sich der Kasten nicht direkt auf dem Drehgestell

abstützen konnte. Daher müs-sen wir uns zuerst die Neigetechnik genauer

ansehen.

Als

grösster Unterschied zu den bisher eingebauten

Neigetechniken verwendete

man hier keine Lösung mit

Öl. Wegen dem geringen verfügbaren Platz musste

eine andere Lösung für das Problem gefunden werden. Man entschied sich für

eine mechanische Lösung sowohl für das

Drehgestell, als auch für den

Stromabnehmer, der die Neigung ausgleichen musste. So benötigte man keine

Portale.

Diese Stabilisatoren waren so ausgelegt worden, dass sie die

Federung nicht behinderten, jedoch keine Kippbewegungen des Kastens

gegenüber der Wiege zuliessen. Damit hatten wir eine Abstützung, die bisher jener von normalen Wagen entsprach und die mit der zentralen Federung einfach etwas ungewöhnlich abgefedert wurde.

Jedoch war die Rollenwiege nicht mit dem

Drehgestell direkt

verbunden, denn diese wurde für die

Neigetechnik des Zuges benötigt. Damit

kommen wir nun zu dem speziellen Bereich. Zwischen der Rollenwiege, welche auf Rollen seitlich beweglich war, und dem Drehgestellrahmen wurde der Stellantrieb einge-baut.

Der

Antrieb

hatte dabei zwei Aufgaben, denn er musste den Ka-sten stabilisieren und

gleichzeitig die Neigung desselben ein-stellen. Die maximal erlaubte

Neigung zur Innenseite der

Kurve betrug für den Kasten bis zu acht Grad.

Wir

haben daher eine aktive Kastenneigung erhalten, die bei

Neigezügen wichtig

war. Dank dem mechanisch ausgeführten

Stellantrieb, der aus der

Rüstungsindustrie stammte, reduzierte sich der Platzbedarf für die

Neigeantriebe auf den Bereich zwischen dem Kasten und dem

Drehgestell.

Diese war dank den kleinen

Rädern und dem gekröpften Rahmen vorhanden.

Durch die veränderte Länge der Stange wurde der Kasten zur Seite

gedrückt. Dank der vom Panzer Leopard stammenden Lös-ung, war diese

Veränderung in sehr kurzer Zeit möglich, was bei Einfahrten in

Kurven

wichtig war. Der Querträger wurde dabei mit einem Führungszapfen in der Rollenwiege gehalten und so in der Position fixiert. Ein Dreh-zapfen im herkömmlichen Sinn gab es nicht mehr, so dass die Drehgestelle sich um einen virtuellen Punkt drehten.

Dabei war jedoch gesichert, dass diese Bewegungen des

Drehgestells gegen die eingebaute Hemmung frei erfolgen konn-te. Bei Ausfall der Steuerelektronik, oder der Neigeantriebe, fiel jedoch die Kraft der Stellmotoren aus und der Stellantrieb war ohne Funktion. Er konnte so den Kasten nicht mehr bewegen. Nun bewirkte die Rollenwiege, dass sich der Kasten alleine durch seine Schwerkraft und die Massenträgheit automatisch aufstellte und in der Mittellage fixiert wurde.

Wir

haben nun die Kasten auf den

Drehgestellen abgestellt und können die Höhe

des Zuges bestimmen. Diese Höhe lag beim RABDe 500 bei 3 950 mm. Im

Vergleich zu anderen

Triebwagen (RBDe 4/4) der damaligen Zeit, war der Zug

nur unwesentlich höher, aber immer noch tiefer als ältere Modelle (RBe

4/4). So passte er ideal in das

Lichtraumprofil der Schweizerischen

Bundesbahnen SBB. Wobei seitlich der Kasten leicht eingezogen werden

musste.

Uns

fehlt damit eigentlich nur noch der

Antrieb. Dieser stellte das grösste

Problem bei der Einhaltung der erlaubten

Achslasten dar. Zudem musste

dieser so ausgeführt werden, dass die ungefederte Masse deutlich reduziert

werden konnte. Aus diesem Grund war es nicht möglich beide

Achsen eines

Drehgestells anzutreiben und die angetriebenen Achsen wurde im Zug

verteilt.

Die

einfachste Lösung für dieses Problem war einfach, die

Fahrmotoren durften

nicht im

Drehgestell montiert werden. Das führte dazu, dass der Motor am

Boden des Kastens montiert wurde. Um seine Schwingungen zu dämpfen wurden

dabei

Silentblöcke verwendet. Zudem war nur gegen die Innenseite jedes

Wagens für den Fahrmotor genug Platz vorhanden.

Das

führte dazu, dass die

Antriebe auf den Zug verteilt werden mussten. Daher

wurde in den Wagen eins, zwei, sechs und sieben, also in den Wagen der

zweiten

Wagenklasse, in jedem

Drehgestell immer nur die innere

Achse

angetrieben. Das ergab für den ganzen Zug acht

Triebachsen, die

immer nur zu zweit unter einem Wagen vorhanden waren.

Dank dieser

Gelenkwelle konnten durch deren Veränderung

der Länge die Bewegungen des

Triebdrehgestells und des

Neigeantriebs

ausgeglichen wer-den. Zudem erhöhte es die ungefederte Massen nicht so

stark. An der Triebachse selber wurde ein Achsgetriebe montiert. Dieses Achsge-triebe sorgte einerseits für die Lagerung der Gelenkwelle, drehte die Richtung des Drehmoments und übersetzte die Drehzahl des Fahrmotors auf jene der Triebachse.

Somit war auch gleich eine Anpassung der Drehzahlen erfolgt

und man konnte ein schweres

Getriebe verhindern und so die

Achslast

der

Triebachse erneut senken.

Daher konnte

man nur die erwähnte Lösung umsetzen, was jedoch kein Problem darstellen

sollte. So lag die Achslast des Triebradsatzes nur unwesentlich über jener der Laufachse. Sie konnte im gesamten Zug auf einem Wert, der knapp unter 15 Tonnen lag, gehalten werden. Damit waren hier die Vorgaben des Pflichtenheftes eingehalten worden.

Wobei die höchsten Werte ausgerechnet in einem

Fahrzeug, das über keinen

Antrieb verfügte, erreicht wurden. Das so auf die Triebachse übertragene Drehmoment wurde in den Rädern mit Hilfe der Haftreibung zwischen Lauffläche und Schiene in Zugkraft umgewandelt.

Die

hier geltenden physikalischen Grundsätze konnten wegen der geringen

Leistung eines

Fahrmotors und damit der

Triebachse, auch ohne zusätzliche

Massnahmen, wie

Sandstreuein-richtungen, eingehalten werden. Die Zugkraft wurde dann über die Führungen der Achslager und die Mitnehmer auf das Drehgestell übertragen. Ab dort erfolgte der Kraftfluss über den Neigeantrieb auf den Kasten.

Somit erfolgte hier wieder die gewohnte

Übertragung der Kraft. Auf eine

Tiefzugvorrichtung konnte dank dem

gekröpften

Drehgestell verzichtet werden. Das senkte zusätzlich die

Kosten. Da beim Triebzug jedoch keine zusätzlichen Wagen angehängt wurden, wurde die Zugkraft aller Triebachsen in Beschleunigung umgewandelt. Diese Beschleunigung war mit einem Wert von 0.59 m/s2 angegeben worden und daher nicht besonders hoch.

Da es sich jedoch um einen Zug im

Fernverkehr ohne häufige Halte handelte, konnte dieser Wert als Ideal

angesehen werden.

Was

jedoch bei einem

Triebzug wichtiger wird, ist die Steigfähigkeit. Die

maximal befahr-baren Steigungen wurden bei diesem Fahrzeug mit 38‰

angegeben. Damit waren nur wenige Strecken im Netz nicht befahrbar. Für

den halben Zug sank dieser Wert jedoch auf 21‰. Jetzt war es jedoch nicht

mehr möglich die Gotthardstrecke mit dem Zug zu befahren.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2020 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Die

Die

Dieser zusätzliche Träger wurde zudem nach aussen ausgerichtet, so dass

diese Bauteile sehr nahe bei der

Dieser zusätzliche Träger wurde zudem nach aussen ausgerichtet, so dass

diese Bauteile sehr nahe bei der  Diese

kleineren

Diese

kleineren

Auch

in engen Bögen standen die

Auch

in engen Bögen standen die

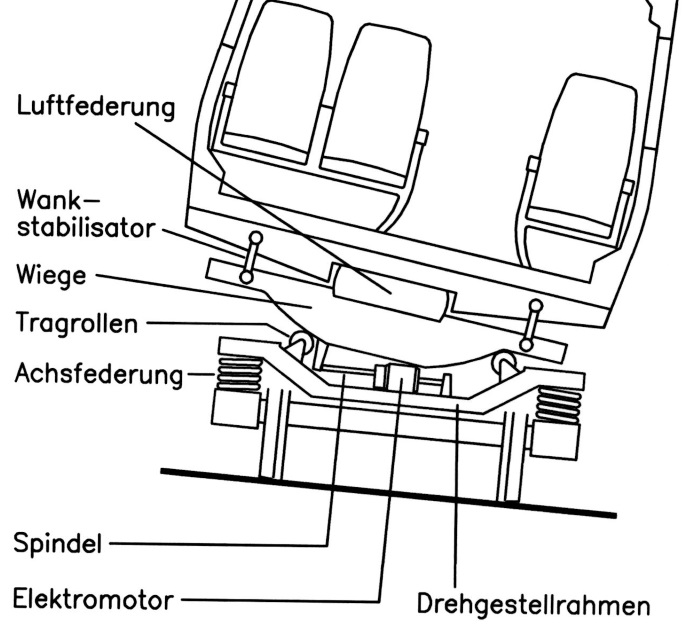

Erreicht wurde die Neigung mit Hilfe einer Gewindestange, die hier als

Spindel bezeichnet wurde. Diese wurde durch einen Motor in Bewegung

versetzt.

Erreicht wurde die Neigung mit Hilfe einer Gewindestange, die hier als

Spindel bezeichnet wurde. Diese wurde durch einen Motor in Bewegung

versetzt. Da

der Motor nun jedoch die Bewegung des

Da

der Motor nun jedoch die Bewegung des