|

Fahrwerk mit Antrieb |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Das

Fahrwerk

der

Lokomotive bestand aus zwei unter dem Kasten eingebauten

Drehgestellen. Mit wenigen Ausnahmen waren diese

identisch ausgeführt worden. So können wir uns auf ein Exemplar

beschränken und so die Betrachtung etwas vereinfachen. Wo Unterschiede

vorhanden waren, werden diese natürlich erwähnt. Ich kann Ihnen jedoch

versichern, viel wird sich nicht finden lassen, denn unnötig schwer machte

man es sich nicht.

So entstanden die beiden gekröpften

Längsträger, die mit dem kräftigen Mittelträger und den beiden

abschliessenden Querträgern verbunden wurden. Es war ein bei

Triebwagen

übliches

Drehgestell.

Die abschliessenden Querträger wurden zur

Stabili-sierung der Schenkel benötigt. Zudem waren hier auch einige

Supporte für die Empfänger der

Zug-sicherungen

vorhanden. Diese werden wir zu einem späteren Zeitpunkt ansehen, hier

reicht es, dass je nach der Konfiguration die Endträger anders ausgeführt

wurden. Weitere Anbauten gab es hier jedoch nicht mehr, denn die Kräfte

wurden in der Mitte übertragen.

Je nach der Konfiguration und der

Ausstattung fanden an diesem Querträger nicht alle Bauteile einen Platz.

Aus diesem Grund waren auch zwischen den beiden

Achsen

am

Drehgestellrahmen

noch Supporte für die

Zugsicherungen

vorhanden. Bei diesen war speziell, dass sie sich genau unter dem Sitz des

Lokführers befanden und so der Zeitpunkt für die Ansprechung von der

Geschwindigkeit unabhängig erfolgen konnte.

Um den Bereich mit den hier verbauten Supporten

abschliessen zu können, muss ich noch die nach unten geführten Bauteile

erwähnen. Diese waren für die auf der

Lokomotive verbaute

Sandstreueinrichtung benötigt worden. Näher auf diese Einrichtung werden

wir später eingehen, es reicht, wenn wir die kräftigen Supporte dafür

kennen gelernt haben. Da diese auch für die

Bremsen benötigt wurden,

mussten sie erwähnt werden.

Aus diesem Grund wurden sie auch

kräftiger aufgebaut, als das alleine durch die

Sander zu erwarten war. Sie

sehen, es wurde sehr viel Wert auf den Schutz des

Drehgestells und so dem

Fahrzeug gelegt. In jedem Drehgestellrahmen wurden zwei identische Achsen eingebaut. Für einen Radsatz verwendete man eine geschmiedete Achswelle, die mit den erforderlichen Sitzen versehen worden war.

Auf der

Welle wurden die beiden

Räder und die

Achslager aufgezogen. Bevor wir

jedoch zu den

Lagern kommen, bauen wir den

Radsatz noch fertig auf und

dabei fehlen uns nur noch die beiden identischen Räder einer

Achse.

Aufgezogen wurden

Monoblocräder. Die bei solchen

Radsätzen übliche Lösung mit kompletten Aufbauten konnte wegen den

Bauteilen des

Antriebes nicht verwendet werden. Daher wurden die

Scheibenräder aufgezogen und dabei hatten sie im Neuzustand einen

Durchmesser von 1 250 mm erhalten. Eine

Verschleissrille gab den minimalen

Wert vor und dieser lag bei 1 170 mm. In dem Fall musste das ganze

Rad

gewechselt werden.

Es wird nun Zeit, dass wir den

Radsatz einbauen.

Dabei wurde hier eine aussen liegende

Lagerung vorgesehen. Für die

Achslager wurden die seit Jahren üblichen doppelreihigen

Rollenlager

verwendet. Die Rollen dieser

Lager waren fassförmig aufgebaut worden und

so konnten die Probleme mit dem Einbau umgangen werden. Es war daher eine

gute Lagerung vorhanden, die in einem geschlossenen Gehäuse eingebaut

wurde.

Es war so

eine Dauerschmierung vorhanden, die kaum eine Wartung erforderlich machte.

Bei einem Wechsel des

Radsatzes wurden auch gleich die

Lager ersetzt. Wir

haben damit den üblichen Standard bei Bahnen erhalten. Die Achse wurde gegenüber dem Drehgestellrahmen abgefedert. Dazu waren am Gehäuse des Achslagers seitliche Schenkel vorhanden. Zwischen diesen und dem Rahmen wurden dann die beiden Schrauben-federn eingebaut.

Auch wenn sie so bezeichnet wurden, die

Federn

waren als

Flexicoilfedern ausgeführt worden. Bei den Bahnen kamen die

nicht auf Torsion belastbaren

Schraubenfedern kaum mehr zur Anwendung. Schraubenfedern verfügen über eine kurze Schwing-ungsdauer. Daher konnten sie sich ohne Gegenmass-nahme aufschaukeln, was zu einem unruhigen Lauf-verhalten führte. Daher wurde eine Dämpfung einge-baut.

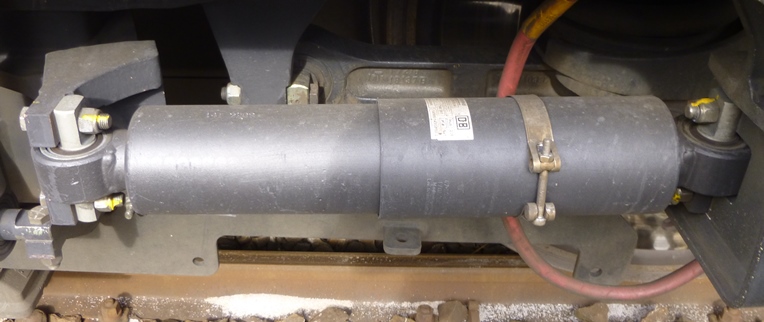

Es wurden aussen am Rahmen auf beiden Seiten hy-draulische

Stossdämpfer verbaut. Diese

Dämpfer funktionierten gut und wurden auch an anderen

Orten verwendet, so dass sie günstig bezogen wer-den konnten.

Da wir nun die beiden

Radsätze im

Drehgestell

posi-tioniert haben, können wir wieder zum Messband greifen. Bei dieser

Maschine wurde dabei ein Wert von 2 900 mm ermittelt, was recht hoch war.

Trotzdem sollten mit der

Lokomotive Radien bis zu einem Radius von 80

Meter befahren werden können. Mit dem Aufbau war jedoch ohne eine aktive

radiale Einstellung der

Achsen die in der Schweiz verlangte

Zulassung

zur

Zugreihe R nicht mehr möglich.

Diese

Spurkranzschmierung war in der

Schweiz üblich und es gelang so die Kräfte im

Gleis trotz der hohen

Achslast so zu ver-mindern, dass eine

Zulassung zur

Zugreihe R möglich

wurde. Damit konnte die

Höchstgeschwindigkeit auch ausgefahren wer-den. Trotzdem war wegen dem Fahrwerk und der hier vorhandenen sehr hohen Achslast ein freizügiger Einsatz von den Behörden nicht zu erwarten.

Gerade in der Schweiz wurde daher verfügt, dass die

Lokomo-tiven auch bei Fahrten nach der

Zugreihe R nur Strecken be-fahren

durften, die für die

Streckenklasse D ausgelegt wurden. Da davon nur noch

wenige

Nebenstrecken betroffen waren, war das keine so grosse

Beschränkung. Mit dem Aufbau haben wir den Radsatz eingebaut, jedoch war dieser noch nicht in der Lage stabil. Dazu wurden zwischen dem Achslager und dem Drehgestellrahmen seitliche Radsatzlenker verbaut.

Diese

waren jedoch so flexibel ausgeführt worden, dass sich die

Achse passiv

radial einstellen konnte. Ein Punkt, der die

Zulass-ung

zur

Zugreihe R

erleichterte. Damit haben wir aber das

Drehgestell aufgebaut, jedoch nur

ein

Laufdrehgestell.

Um aus dem

Drehgestell ein

Triebdrehgestell zu

machen, mussten noch

Antriebe eingebaut werden. Dazu war für jede

Achse

ein im Drehgestell eingebauter

Fahrmotor vorhanden. Das von diesem Motor

erzeugte

Drehmoment konnte jedoch nicht direkt auf die

Triebachse übertragen

werden, da die Drehzahlen schlicht zu hoch waren. Daher wurde am Motor in

einem Gehäuse ein

Getriebe zur Anpassung des Drehmoments vorgesehen.

Zur

Schmierung der empfindlichen

Zahnräder wurde am unteren Ende des

Gehäuses eine

Ölwanne eingebaut. So wurde das

Öl als

Schmiermittel durch

Anhaftung auf das gesamte

Getriebe übertragen und dieses so optimal

ge-schmiert. Abgestützt wurden der Fahrmotor und das Getriebe über die Achse und die Lager im Drehgestellrahmen. Wir haben damit einen klassischen Tatzlagerantrieb erhalten.

Dank den sehr flexiblen

Lagern

konnte sich der Motor so ver-schieben, dass die passive radiale Einstellung

der

Triebachse nicht behindert wurde. Jedoch blieb die hohe ungefederte

Masse erhalten. Diese konnte jedoch dank der neuen Moto-ren verringert

werden.

Trotzdem konnten die Probleme dieses

Tatzlagerantriebes nicht

vollständig eliminiert werden. Besonders bei hohen Geschwindigkeiten

ergaben sich daher Probleme mit dem Laufverhalten des

Drehgestells. Aus

diesem Grund musste zu Wahrung der Sicherheit die

Höchstgeschwindigkeit

der

Lokomotive auf einen Wert von 140 km/h begrenzt werden. Abgesehen

davon konnte mit diesem

Laufwerk auch schneller gefahren werden.

Bevor wir uns die Kraftübertragung ansehen, müssen

wir die beiden

Drehgestelle unter dem Kasten einbauen. Diese waren

gegenüber dem Kasten gefedert worden. Wie schon bei der

Primärfederung

kamen bei der

Sekundärfederung die guten

Flexicoilfedern zum Einbau. Hier

waren diese besonders wichtig, das sie grossen Torsionskräften ausgesetzt

wurden. Der Platz war dank dem gekröpften Rahmen vorhanden.

So wurden trotz der direkten

Abstützung die Vibra-tionen des

Drehgestells nicht auf den Kasten

übertragen. Jedoch haben wir auch jetzt noch keine Führung er-halten und

das

Laufwerk musste noch in seiner Position gehalten werden. Dabei kam es

zu einer klassischen Lösung.

An der

Lokomotivbrücke waren zur Führung des

Dreh-gestells normale rechteckige

Drehzapfen angebaut wor-den. Diese griffen

in den mittigen Querträger des Rah-mens und führten so das

Laufwerk. Jedoch

ergab sich durch diesen Aufbau ein Problem, denn bei einer Befestigung war

es dem

Fahrwerk nicht mehr möglich, sich unter dem Kasten zu bewegen.

Daher musste mit Gummipaketen eine flexible Lösung verbaut werden.

Da die

Lokomotive nun auf dem

Fahrwerk steht, können

wir wieder zum Messband greifen. Diese wurde mit 4 245 mm angegeben und

sie berücksichtigte dabei die Wirkung der

Federung durch das Gewicht.

Zudem wurde der höchste Punkt durch die gesenkten

Stromabnehmer erreicht.

Wir müssen nun das

Drehmoment der

Fahrmotoren auf das Fahrzeug übertragen und

dabei treffen wir auf bereits bekannte Bauteile.

Wie wir schon erfahren haben, wurde das

Drehmoment

der

Fahrmotoren im

Getriebe verändert und so auf die

Achse und in die

Räder übertragen. In den Rädern wurde das Drehmoment schliesslich mit

Hilfe der

Haftreibung zwischen

Lauffläche und

Schiene in

Zugkraft

umgewandelt. Die hier gelten physikalischen Gesetze waren vom Zustand der

Schienen direkt abhängig und konnten zu nicht optimalen Werten führen.

So konnte die

Haftreibung verbessert werden und das war wegen den glatten Oberflächen

wichtig. Aus diesem Grund wurde die Anlage so ausgelegt, dass auch ein

dauerhafter Betrieb der

Sander möglich war. Die nun vorhandene Zugkraft wurde wieder in die Räder und die Achse übertragen. Über die Achslager und die am Gehäuse montierten Lenkstangen gelangte die Kraft in den Drehgestellrahmen und wurde dort mit jener der zweiten Achse übertragen.

Der erwähnte

Drehzapfen

besorgte dann die Übertragung in die

Lokomotivbrücke und die

Zugvorrichtungen. Vom Fahrzeug und der

Anhängelast nicht benötigte

Zugkraft, ergab dann die Beschleunigung. Lösungen mit Drehzapfen führten sehr oft dazu, dass das Drehgestell kippen konnte. Dadurch verringerte sich die Achslast auf der vorlaufenden Achse.

Um das zu verhindern, war der Rahmen gekröpft

ausge-führt worden und die Kraft setzte unterhalb der

Achse an. Damit

wirkte dieser Punkt dem

Drehmoment entgegen und die Lasten waren wieder

ausgeglichen. So konnte man leicht auf den Einbau von

Zugstangen

verzichten.

Sollten Sie nun befürchtet haben, einen wichtigen

Unterschied zwischen den beiden

Drehgestellen verpasst zu haben, kann ich

Sie beruhigen. Es gab diesen auch nicht, denn es wurden identische

Lösungen vorgesehen. Wegen dem weiteren Aufbau war es auch nicht mehr

möglich eine

Querkupplung zu verbauen. Diese Aufgabe übernahmen nun die

hydraulischen Schlinger- und

Querdämpfer zwischen dem Kasten und dem Drehgesell.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Bei

einem

Bei

einem

Die Träger für die

Die Träger für die

Auch

Auch

Um diese Bedingungen zu erfüllen, wurde der Lauf des

Um diese Bedingungen zu erfüllen, wurde der Lauf des

Das im

Das im

Um die kurze Schwingungsdauer

dieser

Um die kurze Schwingungsdauer

dieser

Um die

Um die