|

Der Kasten |

|||

| Navigation durch das Thema | |||

|

Eigentlich gab es beim Bau von Kästen für

Lokomotiven seit der Verwendung von

Drehgestellen keine grosse Auswahl des

Aufbaus mehr. Jedoch griff der Hersteller aus Deutschland nicht zu einem

üblichen

selbsttragenden Kasten.

Es wurde ein Aufbau gewählt, der aus einer tragenden

Lokomotivbrücke,

zwei Seitenwänden, den zwei

Führerständen

und dem Dach bestand. Dabei musste auch hier auf ein möglichst optimales

Gewicht geachtet werden.

Selbst die Ausbildung von speziellen Formteilen war kein Problem.

Als Nachteil des Stahls galt sein hohes Gewicht und daher kam hier auch

das deutlich leichtere Aluminium zur Anwendung. Beginnen wir mit der Lokomotivbrücke, die hier als Brük-kenrahmen bezeichnet wurde. Die hier verbauten kräftigen Bleche wurden mit Hilfe der Schweisstechnik zum fertigen Bauteil verbunden.

Die

Brücke

hatte die Aufgabe die Kräfte im Kasten zu ver-teilen und damit das gut

erfolgen konnte, wurden die erfor-derlichen Verstärkungen optimal

platziert. Bei nicht tragen-den Bereichen beschränkte man sich auf ein

einfaches Blech. Die

Lokomotivbrücke

bestand in Längsrichtung aus den beiden Längsträgern und einem

Mittelträger. Um bei diesen das Gewicht zu vermindern, wurden sie als

Hohlträger ausgeführt. Verbunden wurden sie mit den beiden Querträgern zur

Aufnahme der

Drehgestelle und dem Träger zur Aufnahme des

Transformators.

Als Abschluss wurden dann noch die als Kopfstücke bezeichneten Bereiche

eingebaut. Diese bildeten den üblichen

Stossbalken.

Wobei hier nicht mehr die üblichen Lösung verwendet wurde. So

wurde auf die in Deutschland üblichen Verschleisspufferbohlen verzichtet.

Die

Stossvorrichtungen

nach den Normen der

UIC

sollten diese Aufgabe übernehmen. Bevor wir jedoch dazu kommen, wenden wir

uns den mittig montierten

Zugvorrichtungen

zu. Für diese war in der

Lokomotivbrücke

der notwendige Platz vorhanden, so dass übliche Bauteile verwendet wurden.

Die erforderliche Bewegung in der Längsrichtung erfolgte jedoch

immer gegen die Kraft der verbauten

Spiralfedern.

Diese

Zugvorrichtungen

waren mit den Fahr-zeugen kompatibel, was dank der Norm klar war. Speziell ausgebildet wurde die Aufnahme grundsätzlich nicht. Jedoch waren die erforderlichen Vorbereitungen für den Einbau einer automatischen Kupplung vor-handen.

Deren Einbau war von Seiten SBB

Cargo

nicht gefordert worden, jedoch ein Merk-mal, das von der Reihe BR 189

übernommen wurde, denn dort kam es zum Einbau. Wir müssen die

Zugvorrichtungen

jedoch noch mit den seitlich montierten

Stoss-vorrichtungen

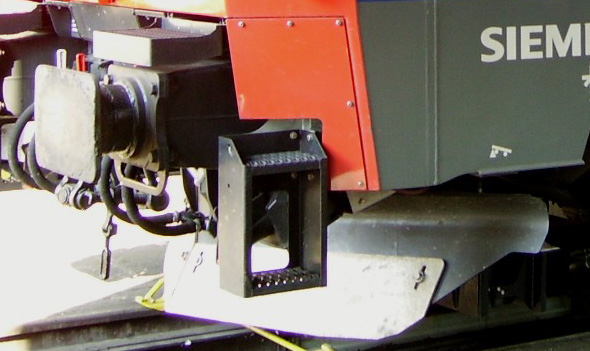

ergänzen. An Stelle der üblichen Hülsenpuffer wurden für die Stossvorrichtungen spezielle Puffer verwendet. Diese neuen Hochleistungspuffer wurden auch als Crashpuffer bezeichnet.

Bei zu hohen Kräften aktivierten sich die in der Hülse vorhandenen

Deforma-tionselemente. Eine am

Puffer

angebrachte Markierung zeigte, ob diese ange-sprochen hat. In dem Fall

mussten diese

Crashpuffer

ersetzt werden. Dazu waren Schrauben vorhanden.

Diese

Crashpuffer

erhielten einfache rechteckige

Pufferteller.

Diese waren in der Anschaffung billiger und wurden hier auch benötigt. Den

Grund erfahren wir, wenn wir uns die Länge ansehen. Wir müssen daher zum

Messband greifen und dabei wird der Wert von 19 580 mm ermittelt werden.

Eine Zahl, die nicht so viel aussagen kann, daher hilft der Vergleich mit

der Reihe

Re

6/6, die mit 19 310 mm kürzer ausgefallen war.

Der hier verbaute

Bahnräumer

diente jedoch nicht nur dem Schutz des

Lauf-werkes.

Seine Ausgestaltung war so aufgebaut worden, dass auch Schnee zur Seite

geschoben werden konnte. Jedoch galten diese Lösung nicht als

Schnee-pflug,

der besser funktionierte. Wenn wir nun mit dem Aufbau des Kastens weiterfahren, dann wurden auf dem bereits bekannten Brückenrahmen die beiden grossen Führerstände und die zwei Seitenwände aufgesetzt und mit der Lokomotivbrücke verschweisst.

Dabei sehen wir uns die Wände kurz an, denn bei dieser Bauweise

wurden sie nicht mehr zur Übertragung der

Zugkräfte

benötigt und das erlaubte, dass hier viel Gewicht eingespart werden

konnte.

Auf den Einbau von Fenster konnte verzichtet werden, denn der

Maschinenraum

verfügte über einen mittigen Durchgang. Alleine diese Massnahme

verringerte das Gewicht deutlich. Zudem wurden an Stelle von flachen

Blechen gesickte Lösungen verwendet. So konnte auch dünneres und

schwächeres Blech benutzt werden. Das Gewicht konnte so gemindert werden,

was hier besonders wichtig war, weil nur vier

Achsen

vorhanden waren.

Da auch die gesickten Wände stabilisiert werden mussten, waren auf

der Seite des

Maschinenraumes

einfache Streben eingebaut worden. Diese sorgten dafür, dass die

Seitenwand in sich stabil war und so durch allenfalls in die Wand gelangte

Kräfte nicht verbogen wurde. Eine Lösung, die in der Schweiz schon bei den

Baureihen

Re 450 und Re 460

verwendet worden war. Mehr war bei den Seitenwänden nicht vorhanden, denn

es gab keine Öffnungen.

Aufgebaut wurden diese Bereiche mit Stahl. Die bei anderen

Baureihen

verwendeten Lösungen mit GFK Bereichen gab es jedoch nicht mehr, da man

einen einfachen Aufbau gewählt hatte. Beim grundsätzlichen Aufbau änderte sich wenig. So waren auch hier eine Front mit den seitlichen Übergängen zur Seitenwand mit den Einstiegstüren vorhanden. Beginnen wir die Betrachtung mit der Frontwand.

Diese war nicht senkrecht aufgestellt worden. Unmittelbar über dem

Brückenrahmen ragte sie leicht nach vorne. Damit wurde zwar der

Berner Raum

eingeschränkt, jedoch das «Gesicht» verbessert. Diese Wölbung ging in einen schmalen senkrechten Bereich über und dann folgte die nach hinten in einem leichten Bogen geneigte Frontwand. Ähnliche Lösungen waren auch bei den Modellen des Herstellers Bombardier verwendet worden.

Wobei die Lösung von Siemens etwas kräftiger wirkte, was jedoch

ideal zur

Lokomotive passte. Die Maschinen hatten daher eine passende

Erscheinung erhalten, was sich positiv auswirkte.

In der

Frontwand

waren nur die erforderlichen Öffnungen vorhanden. Zu diesen gehörten die

drei Einbuchtungen für die

Stirnbeleuchtung

der

Lokomotive und der Fenster. Bevor wir jedoch dazu kommen werfen

wir einen kurzen Blick hinter diese

Front.

Hier waren Verstärkungen und Crashelemente vorhanden. Bei einem

Anprall

bewirkten diese den Abbau der Kräfte, so dass die Kabine nicht vollständig

eingedrückt werden konnte.

Mit dem Aufbau verbunden wurden die

Frontfenster

mit Klebstoff, der auch für die erforderliche Dichtung des Bereiches

sorgte. Um die Festigkeit auch bei kaltem Wetter zu sichern, war eine

Fensterheizung

vorhanden. Zur Reinigung der beiden Frontscheiben waren unterhalb Scheibenwischer mon-tiert worden. Für jede Scheibe gab es einen eigenen Wischer, der dank einer speziellen Hebelmechanik so gestaltet wurde, was der Wischergummi immer senkrecht stand und so die Scheibe optimal reinigte.

Gerade die grosse frei Sichtfläche war für diese Ausführung

verantwortlich und es war eine bei den Bahnen schon immer eine bei den

Scheibenwischern

übliche Lösung . Um festliegenden Schmutz zu entfernen war zudem eine Scheibenwaschanlage vorhanden. Sollten Reinigungen jedoch in der Werkstatt erfolgen, waren seitlich am Kasten Aufstiege vorhanden. An

der

Front

sind unterhalb der Scheibe drei waagerecht angeordnete

Griff-stangen

montiert worden. Um den Aufstieg zu vereinfachen, wurde auch in den beiden

Eckbereichen eine Griffstange eingebaut. Womit wir zu diesen Ecken kommen.

Um die Luftströmung zu verbessern und den Fahrwind auch seitlich

ableiten zu können, war eine breite abgeschrägte Ecksäule vorhanden. Diese

wurde auch in den Bereich des Daches verlängert. Ausser der vorher

erwähnten

Griffstange

gab es in diesem Bereich nicht mehr. Der Verzicht auf Fenster führte zu

einem grossen toten Winkel. Bei den Eisenbahnen spielte dieser jedoch

keine so grosse Rolle, wie das bei der Strasse der Fall war.

Gerade bei der Ableitung des Fahrwindes zur Seite, war die Gefahr

gross, dass Lärm entstand und da-her wurden die Seitenwände nicht mit

abstehenden Bauteilen versehen. Diese werden wir uns nun an-sehen. Der Führerstand besass eine überraschend lange Seitenwand und die beiden Einstiegstüren rückten an das hintere Ende. Auch das war ein Punkt des hier verbauten Kollisionsschutzes.

Der Raum zwischen den beiden Türen sollte als

Überlebensraum

wirken. Wobei das natürlich nicht bei allen Fällen sicher gestellt werden

konnte. Aber in den Bereichen der meisten Kollisionen reichte der Schutz

durchaus. In der Seitenwand der Führerkabine war im oberen Bereich ein Seitenfenster verbaut worden. Dieses wurde als Senkfenster ausgeführt.

Damit es sich nicht ohne Beabsichtigung öffnen konnte, war ein

Riegel vorhanden. Diese Arretierung war zudem so aufgebaut worden, dass

das Fenster gegen die Dichtungen gepresst wurde und so eine druckdichte

Ausführung entstand. Die

Führerstände

war daher druckdicht aufgebaut worden.

Der in der Schweiz bisher übliche weisse Strich war nicht mehr

vorhanden. Wegen der Arretierung war gesichert, dass sich das Fenster

nicht ohne Grund öffnen konnte. Zudem war der Zugang zum

Fahrpersonal

nicht mehr so wichtig, da die betrieblichen Befehle mit

Funk

übermittelt und nicht mehr persönlich abgegeben wurden. Da das Fenster

nicht sehr gross war, war es vom Boden her auch nicht zugänglich.

Damit konnten die Türen sowohl vom Boden, als auch von einem

Hoch-perron

aus, angenehm geöffnet werden. Damit die Türfallen kein Fahr-geräusch

erzeugen konnten, waren sie in der sonst geschlossenen Türe in Nischen

eingebaut worden. Für den Zugang vom Boden aus, war unter der Türe die übliche Leiter vorhanden. Diese war jedoch nicht mehr als solche zu erkennen, da die oberste Stufe in der Lokomotivbrücke eingelassen wurde.

Den notwenigen Halt boten die beiden seitlich nicht in einer

Nische einge-bauten

Griffstangen.

Somit standen auch diese vor und es entstand keine glatte Seitenwand. Die

Einhaltung des

Lichtraumprofils

erleichterte das nicht, war aber kein Problem. Nach dem Führerstand folgte schliesslich noch eine kurze Wand. In dieser wurden am oberen Rand die Gehäuse für die Kameras angebracht. Diese waren bei der Re 474 verbaut worden. Dies

weil die in der Schweiz quasi vorgeschriebenen

Rückspiegel

nicht ver-wendet werden konnten. Mit diesen konnten auch im Ausland die

Zulassungen

erreicht werden, denn Spiegel waren nicht in allen Ländern zugelassen.

Auch wenn sie hier möglich gewesen wären.

Gegen den

Maschinenraum

wurde die

Führerkabine

mit einer einfachen Rückwand abgeschlossen. Der Zugang war über eine

mittige Türe möglich und sie öffnete sich gegen den Maschinenraum. Mit

einer speziellen Türfalle, war dieser Durchgang auch als Fluchtweg

aufgeführt worden. Alleine mit Aufstossen konnte die druckdichte Türe

geöffnet werden. Ein weiteres Merkmal des deutlich verbesserten Schutzes

des Personals.

Wegen dem Zugang zu den Baugruppen, musste das Dach im Bereich des

Maschinenraumes

geöffnet werden und das nutzte man, denn hier wurde das zu Beginn des

Abschnit-tes erwähnte Aluminium verwendet. Es waren drei Segmente vorhanden, die von gleicher Grösse waren. Bei den beiden Schnittstellen waren zwischen den Seitenwände spezielle Profile eingezogen worden.

So war auch eine gute Abdichtung gegen Regenwasser im

Maschinenraum

vorhanden. Beim Aufbau selber gab es zwischen den Segmenten jedoch keinen

Unterschied und wir können eines davon genauer betrachten, denn die

elektrischen Aufbauten kommen später.

Die abgeschrägte Kante der

Führerkabinen

wurden übernommen. In diesen Bereich waren die

Lüftungsgitter

mit dem sich dahinter befindlichen Luftkanal vorhanden. Es waren Gitter,

die mit

Filtermatten

zur Reinigung versehen wurden. Diese

Filter

reinigten die Luft und verhinderten auch, dass Regenwasser in die

Luftkanäle gelangen konnte. Eine bei diesen Lösungen übliche Ausführung,

die schon seit Jahren bekannt war.

Weitere Bereiche, wie seitliche Stege waren nicht mehr vorhanden.

Das Material war so stark ausgeführt worden, dass es von einem Mitarbeiter

ohne grosse Probleme betreten werden konnte. Eine Beschichtung schützte

vor Stürzen durch ausrutschen. Der so abgedeckte Kasten hielt die in der

UIC-Norm

505-1 definierte Umgrenzung des lichten Raumes ein, so dass die

Lokomotive leicht international eingesetzt werden konnte.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Beim

Bau von

Beim

Bau von

Die

Die

Unter

dem

Unter

dem

Die

beiden verbauten

Die

beiden verbauten

Im

oberen Bereich der

Im

oberen Bereich der  Mit

Bedacht wurde der Winkel dieses Eckbereiches gewählt. So wurde dieser

etwas mehr nach hinten verlängert. Das führte dazu, dass der Fahrwind

besser abgeleitet wurde und es im

Mit

Bedacht wurde der Winkel dieses Eckbereiches gewählt. So wurde dieser

etwas mehr nach hinten verlängert. Das führte dazu, dass der Fahrwind

besser abgeleitet wurde und es im

Nach

dieser Seitenwand wurden die auf beiden Seiten vorhandenen Türen montiert.

Es kamen dabei überraschend breite Türen zum Einbau, die als Besonderheit

zwei Türfallen aufwiesen.

Nach

dieser Seitenwand wurden die auf beiden Seiten vorhandenen Türen montiert.

Es kamen dabei überraschend breite Türen zum Einbau, die als Besonderheit

zwei Türfallen aufwiesen. Damit

kommen wir zur Abdeckung. Diese war im Bereich der beiden

Damit

kommen wir zur Abdeckung. Diese war im Bereich der beiden