|

Druckluft und Bremsen |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Wenn wir nun zur

Druckluft und den

Bremsen kommen, dann kann eigentlich

erwähnt werden, dass diese dem gleichen Zweck diente, wie bei anderen

Baureihen. So wurden mit der komprimierten Luft neben den Bremsen noch

zahlreiche weitere Nutzer versorgt. Wenn sie schon da ist, dann nutzt man

sie auch. In diesem Punkt gab es zwischen den Ländern keinen Unterschied,

denn die Lösung war einfach und zudem noch leicht.

Der

Verschleiss sollte möglich gleichmässig erfolgen. So-mit kann es jedoch

passieren, dass je nach Konstellation die Produktion der

Druckluft nicht

mehr funktioniert. Um das Problem zu lösen, griff man zu einer einfachen

Lö-sung.

Jeder

Dieselmotor hatte seinen eigenen

Kompressor. So lange einer der

Motoren lief, wurde

Druckluft erzeugt. Die nun aber reduzierte

Leistung

spielte keine Rolle, denn mit nur einem Motor gefahren werden konnte nur

bei leichten Zügen. Diese sind oft auch kurz und daher wird nicht so viel

Druckluft benötigt. Die Leistung reichte aus und bei grossem Bedarf hat

man ja noch den zweiten Dieselmotor. Denn dieser konnte in der Regel

gestartet werden.

Direkt vom

Dieselmotor über

Kardanwellen wurde ein

Kompressor angetrieben.

Welchen der beiden vorhandenen Geräte wir uns ansehen spielt keine Rolle,

denn die beiden waren identisch aufgebaut worden und auch sonst gab es zu

den Modellen der Schweiz keinen so grossen Unterschied. Einzig, dass die

Teile von der Firma Knorr geliefert wurden. Das war aber wirklich keine so

grosse Sache, denn komplett anders aufgebaute Modelle sind selten.

Der von der Firma Knorr

Bremsen gelieferte

Kompressor war von der

Bauart

VV10/100 und er konnte mit einer ansehnlichen

Schöpfleistung aufwarten.

Diese wurde mit einem Wert von 96 m3/h angegeben. Dabei wurde

die

Druckluft mit Hilfe von

Kolben in eine Leitung gepumpt. Das Prinzip

kennen wir als

Kolbenkompressor. Diese sind ja von den

Luftpumpen der

Dampflokomotiven abgeleitet worden und damals sehr gute Modelle.

Luft die komprimiert wird, scheidet

Feuchtigkeit aus, wenn der Druck wieder sinkt. Was am Himmel zu Wolken

führt, kann in einem System für

Druckluft sehr gefährlich sein. Besonders

bei der kalten Jahreszeit kann diese gefrieren und Leitungen verstopfen. Ein einfacher Wasserabscheider übernahm diese Aufgabe. Das der Luft entnommene Wasser wurde in einem Gefäss gesammelt und musste in regelmässigen Abständen ent-nommen werden.

Da durch die Lösung auch an

anderen Orten Wasser ent-weichen kann, sind in der weiteren Leitung

ebenfalls noch Ablasshähne vorhanden. Mit diesem konnte auch das Sy-stem

für Arbeiten daran entleert werden. Eine

Handluft-pumpe war nicht

vorhanden. Der Dieselmotor konnte ohne Druckluft gestartet werden, daher musste diese nicht von Hand erzeugt werden. Um diese erste Leitung abschliessen zu können, muss noch er-wähnt werden, dass darin auch ein Überdruckventil ver-baut wurde.

Dieses war dazu vorgesehen den

Luftdruck in den Leitungen

und damit im System auf einen Wert von zehn

bar zu beschränken. Wurde der

Wert überschritten öffnete das

Ventil und die Luft entwich in den

Maschinenraum.

Mit diesem Wert haben wir ein System erhalten, das bei der Auslieferung

durchaus fortschrittlich war, denn in jenen Jahren wurden bei den Bahnen

die Systeme für die

Druckluft neu auf zehn

bar festgelegt. Der Grund dafür

werden wir später noch sehen, wichtig ist nur, der zur Schweiz

vergleichbare Wert war kein Zufall, sondern so in den Vorschriften

enthalten. Mit diesem

Ventil haben wir den ersten Teil des Systems

abgeschlossen.

Da der Vorrat

aber nur für die Ver-braucher und nicht zum Start der

Die-selmotoren

benötigt wurde, konnte die Luft in diesem Behälter nicht gespeichert

werden. Das war direkt von den Dampflokomotiven übernom-men worden. An diesem Druckluftbehälter war die für die Versorgung benötige Leitung angebaut worden. Diese war letztlich auch der Grund für den gewählten Wert.

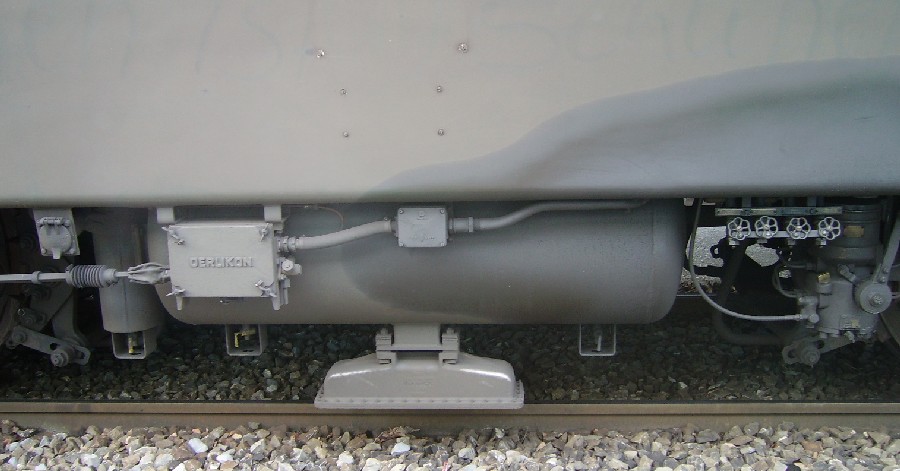

Bezeichnet wurde diese Leitung als

Speiseleitung, oder nach

deutscher Schreibart die nicht so klare Hauptluftbehälterleitung. Ich

denke, dass wir bei der kürzeren Speiseleitung bleiben, denn auch mit HBL

führt das zu keinem anderen Ergebnis, es ist die gleiche Leitung.

Die Leitung wurde zu den beiden

Stossbalken geführt. Dort teilte sie sich

und stand dann der

Anhängelast zur Verfügung. Dazu waren am Balken ein

Absperrhahn und der

Luftschlauch vorhanden. Im Gegensatz zur Schweiz

verzichtete man in Deutschland auf den weissen Anstrich, es waren also nur

die gespiegelten

Kupplungen als einfache Kennzeichnung vorhanden. Doch nun

kommen wir zur Anhängelast und die hatte grossen Einfluss.

Die von der

Speiseleitung bereit gestellte

Druckluft wurde damals bei den

ersten

Reisezugwagen benötigt. Da diese auch international eingesetzt

werden konnten, musste der Wert für diese Leitung auf einen bestimmten

Wert beschränkt werden, denn nur so funktionierte es. Daher waren sie der

Grund, warum in diesem Bereich der

Luftdruck bei allen Bahnen in Europa

identisch gewählt worden ist, denn die

UIC griff hier ein.

Diese waren bei einer

Diesellokomotive kaum vor-handen. Daher arbeiten wir nach dem Prinzip, das

die

Druckluft ab der

Speiseleitung genommen wurde. Ausnahmen werden

erwähnt werden und diese waren wirklich selten.

Abgesehen von den

Bremsen wurde die

Druckluft für Bewegungen, akustische

Signale und Schaltungen genutzt. Diese müssen wir ansehen, bevor wir dann

zu den Bremsen kommen, die eigentlich für diese Druckluft verantwortlich

sind. Einige der Nutzer haben wir bereits kennen gelernt. So wurde bei der

Sandstreueinrichtung der Sand mit Hilfe von Druckluft auf die

Schienen

geblasen. So gelangte der

Quarzsand genau vor die

Lauffläche.

Ebenso bekannt sind die

Scheibenwischer. Diese waren mit einem

pneumatischen

Antrieb versehen worden. Mittels zwei

Zylinder wurde

wechselweise die Bewegung ausgeführt. Damit das ging, war im Antrieb auch

eine einfache Steuerung vorhanden, denn ohne diese konnte diese Lösung

nicht umgesetzt werden. Es war das einzige Teil, das mittels einer

Steuerung betrieben wurde, bei den anderen Nutzern, war der Betrieb

einfacher.

Das ist besonders

wichtig, da diese für Erteilung von akustischen Signalen genutzt wurden.

Zudem sollte die

Warnung von gefährdeten Personen wahrgenom-men werden. Weniger von den Leuten entlang der Bahnstrecke wahrgenommen wurde die mit der Druckluft betrie-bene Ansteuerung der Wendegetriebe. Damit diese korrekt in die Endlage gedrückt wurden, verwendete man Druckluft.

Fiel

diese jedoch aus, konnte die Fahrrichtung nicht mehr geändert werden. Da

jedoch der Druck fehlte wechselte das

Getriebe in den Leerlauf. Sie können

diese Regelung mit jener der

Wendeschalter verglei-chen.

Durchaus auch in der Schweiz bekannt war die

Spurkranzschmierung. Bei

dieser wurde mit

Druckluft ein

Schmiermittel auf den

Spurkranz

aufgetragen. Durch diese

Schmierung konnte der Verschleiss gemildert

werden. Wobei die Anlage nicht so intensiv arbeitete, wie in der Schweiz,

wo viele enge

Kurven vorhanden waren. Das Netz in Deutschland kannte viele

gerade Strecken und daher ist nicht so oft zu schmieren.

Länger können wir es nicht mehr herauszögern. Wir kommen nun zu den

Bremsen. Genau genommen geht es um die Druckluftbremsen. Diese hatten sich

vor Jahren schon durchgesetzt und gehörte seither dazu. Bei

Triebfahrzeugen wird zugleich die oft auch als Doppelbremse bezeichnete

Lösung mit zwei getrennten

Bremssystemen angewendet. Eine Ausnahme von

dieser Regel machten auch diese

Lokomotiven nicht, es gab beide

Bremssysteme.

Ich beginne auch hier mit der einfacheren Version. Auf der

Lokomotive

wurde eine

direkte Bremse eingebaut. Diese nur auf das Fahrzeug wirkende

Bremse arbeitete mit einem

Ventil, dass die

Druckluft mit veränderlichen

Druck in die

Bremszylinder leitete. Mit dem hier verbauten

Bremsventil der

Bauart Knorr konnten die Werte der in der Schweiz bekannten

Rangierbremse

erreicht werden. Das war klar, wurde sie auch hier zu diesem Zeck

benötigt.

Bei diesem wurde mit einem

Brems-ventil eine

Leitung mit

Druckluft so ge-füllt, dass ein Wert von fünf

bar vor-handen

war. In dem Zustand galt diese

Bremse als gelöst. Diese Leitung wurde ebenfalls zu den beiden Stossbalken geführt. Auch wenn uns der Begriff Hauptleitung ge-läufiger ist, wurde hier von der Haupt-luftleitung HLL gesprochen.

Auch jetzt waren

Kupplung und

Ab-sperrhahn

rot markiert worden. Es war also optisch nicht zu erkennen, welche der

beiden Leitungen nun welchem Zweck diente. So gesehen macht es durchaus

Sinn, wenn man die Kupplungen gespiegelt ausführt.

Eine

Bremsung bei dieser indirekten

Bremse wurde mit Absenken des Druckes

in dieser

Hauptleitung eingeleitet. Daher wurde von der

automatischen Bremse gesprochen. Das mag überraschend klingen, denn der Hersteller des

Steuerventils ist der Betrieb, der für die Bezeichnung verantwortlich ist.

Daher haben wir bei der vorgestellten

Lokomotive eine ganz normale

Westinghousebremse bekommen. Es ist so, hier lieferte die Firma

Westinghouse.

Speziell an diesem

Steuerventil war, dass es über einen Bremsdruckregler

verfügte. Bei dieser Regelung wurde bei einer Geschwindigkeit von über 60

km/h eine höhere

Bremskraft erzeugt. Fiel das Tempo unter den Wert von 50

km/h reduzierte sich der

Luftdruck wieder. Sollten Sie nun nach einem

passenden Namen suchen, dann würde ich

R-Bremse vorschlagen. Der Regler

arbeitete nach dem gleichen Prinzip und selbst die Geschwindigkeiten waren

gleich.

Mit einer Umstellvorrichtung konnte die

Bremse bei diesem

Steuerventil

angepasst werden. So war neben der bereits erwähnten

R-Bremse auch die

Personenzugsbremse und die

G-Bremse verbaut worden. Während die

Güterzugsbremse für

Güterzüge benötigt wurde, war bei

Reisezügen die

P-Bremse aktiv. In dem Fall konnte auch die Erhöhung mit dem

Bremsdruckregler aktiviert werden. Es war eine in der Schweiz durchaus

bekannte Lösung.

Ob von der

direkten Bremse, oder vom

Steuerventil kommend, die

Druckluft

wurde den

Bremszylindern zugeführt. Dabei war jeweils einer für jede

Achse

verbaut worden. Diese Lösung verhinderte ein schweres

Bremsgestänge und

wir wissen ja, dass hier um jedes Gramm gekämpft wurde. Das kurze am

Zylinder angeschlossene Gestänge bewegte die

Bremsklötze so, dass diese

gegen die

Lauffläche gepresst wurden und das

Rad sich nicht mehr frei

drehen konnte.

Diese Reibungsbremse war auch als

Klotzbremse bekannt geworden. Bei jedem

Rad wirkte diese von beiden Seiten auf die

Lauffläche. Wegen den verbauten

Bremssohlen aus Grauguss, erfolgte die Abnützung an diesen

Bremsklötzen

und deshalb war im

Bremsgestänge ein

Gestängesteller verbaut worden und es

ergab sich so eine optimal arbeitende

Bremse, die damals bei

Lokomotiven

international durchaus üblich war.

Diese

Handbremse wirkte jeweils

auf die benachbarte

Achse und die damit verbundenen

Bremskraft reichte um

die

Loko-motive auf den Streckennetz der Deutschen Bundesbahn DB

abzustellen. Was uns eigentlich noch fehlt, ist die Bremsrechnung. Die genauen Werte lassen wir weg, denn für den Einsatz in der Schweiz gab es hier die grössten Umbauten. Bei einer Geschwindigkeit von unter 60 km/h konnte ein Bremsverhältnis von 68% erreicht werden.

Das galt sowohl bei der

P-Bremse,

als auch bei der lang-sameren

Güterzugsbremse. Unterschiedliche Werte waren

da-mals kaum mehr vorhanden, da die

Luftdrücke identisch waren.

Spannend wird nun der Bremsdruckregler. Dieser arbeitete nun vom Prinzip

her, wie die

R-Bremse. Wenn wir die

Bremskräfte jedoch ansehen, gab es

grosse Unterschied. Das zeigte sich beim

Bremsverhältnis, das nun mit

stolzen 168% angegeben wurde. Die Kraft wurde also mehr als verdoppelt und

so waren auch bei einem Wert von 140 km/h kurze

Bremswege kein Problem.

Die

Lokomotive war ideal für schnelle Züge geeignet.

Es wurde keine

Magnetschienenbremse verbaut. Diese waren während dem Bau

noch selten und sie bedeuteten auch ein Gewicht, das hier gespart wurde.

Diese

Bremse war bei Geschwindigkeiten von bis zu 140 km/h auch nicht

erforderlich und daher war der Verzicht klar. Magnetschienenbremsen bei

Lokomotiven sollten immer eine Ausnahme bleiben, weil sie ein ansehnliches

Gewicht hatten. Wirklich umgesetzt wurden sie nur bei der Reihe

Re 460 und

Re 465.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

Schon bei den

Schon bei den

Die von den beiden

Die von den beiden

Die erzeugte und aufbereitete

Die erzeugte und aufbereitete

Auf dem Fahrzeug genötigte Abweichungen bei der

Auf dem Fahrzeug genötigte Abweichungen bei der

Gerade die her verbaute

Gerade die her verbaute

Mit einer in jedem

Mit einer in jedem