|

Druckluft und Bremsen |

|||||||||||

| Navigation durch das Thema | |||||||||||

|

Die Anlage für die

Druckluft

und die pneumatischen

Bremsen

wurde von der Firma Knorr Bremsen AG geliefert. Da der Hersteller der

Ausrüstung bei den Angaben zu diesen aufgeführt wurde, war das bei den

Anschriften zu erkennen. Diese wurden mit dem Kürzel KE angeführt und

damit war dieser Hersteller festgelegt worden. Wir jedoch beginnen auch

hier mit der Herstellung der Druckluft, denn ohne ging schlicht nichts

mehr.

Mit diesem wurde die im

Maschinenraum

bezogene Luft verdich-tet und in die Leitungen entlassen. Auch wenn hier

von einem

Luftpresser

gesprochen wurde, bei der Erzeugung gab es kaum Unterschiede. Speziell war die Ansteuerung des Motors. Auf diese hatte das Lokomotivpersonal keinen Einfluss mehr. Alleine der verbaute Druckschwankungsschalter war zuständig. Bei einem Vorrat von 8.5 bar wurde der Kompressor gestartet und Druckluft erzeugt.

Wurde der

Luftdruck

von zehn

bar

erreicht, stoppte die Anlage wieder. Da jedoch ein Defekt einen

Dauerbetrieb des

Luftpres-sers

zur Folge hatte, musste der Wert im System beschränkt werden. Es waren zwei Überdruckventile verbaut worden. Dabei war je-doch nur eines für den maximalen Luftdruck verantwortlich. Es beschränkte den Wert im System auf zwölf bar.

Damit haben wir nun komprimierte Luft, die so aber noch nicht dem

System zugeführt werden konnte. Luft hatte die Eigenschaft, Wasser bei

sinkendem

Luftdruck

auszuscheiden. Was in der Natur für Wolken sorgt, hat in einem System für

Druckluft

nichts zu verlieren.

Aus diesem Grund wurde dem

Kompressor

ein

Lufttrockner

mit zwei Kammern nachgeschaltet. Dieser entnahm das Kondensat aus der Luft

und leitete dieses einem einfachen Abscheider zu. Dort wurde das

Kondensat

schliesslich wieder in die Umwelt entlassen. Die Probleme von früher

konnten mit neuen

Schmiermittel

eliminiert werden. Daher war die Entlassung kein Problem und wir müssen

das System weiter verfolgen.

Jedoch wurde die

Druckluft

auch be-nötigt, um die

Lokomotive in Betrieb zu nehmen. Aus diesem Grund konnte

der Vorrat mit

Absperrhähnen

einge-schlossen werden. Daher war die nor-male Funktion vorhanden. Bei geöffneten Hauptluftbehälter-hähnen strömte die Druckluft in die Speiseleitung. Da auch hier die üb-lichen Bezeichnungen nicht verwendet wurden, müssen wir uns mit der Hauptluftbehälterleitung befassen.

Da so lange Wörter nicht leicht zu schreiben und zu lesen waren,

wurde sehr oft die Abkürzung

HBL

verwendet. Für uns reicht es jedoch, dass diese HBL der bekannten

Speiseleitung

entsprach und sie auch so aufgebaut wurde.

Neben den anschliessend betrachteten Verbraucher, muss noch

erwählt werden, dass die

HBL

auch zu den beiden

Stossbalken

geführt wurde. Dort teilte sie sich und stand in zwei

Luftschläuchen

mit

Absperrhähnen

bei Bedarf auch der

Anhängelast

zur Verfügung. Zur Kennzeichnung der Leitung wurden der Bediengriff und

die

Kupplung

in weisser Farbe gehalten. Diese Farbe entsprach den internationalen

Normen.

Auf der

Lokomotive wurde sämtlich Verbraucher an dieser Leitung

angeschlossen. Wo der

Luftdruck

nicht passte, wurden nach dem Anschluss

Druckreduzierventile

eingebaut. Eine Lösung, die seit Jahren angewendet wurde und die dafür

sorgte, dass auf eine

Apparateleitung

verzichtet werden konnte. Auch hier war das Gewicht entscheidend und wir

kommen nun zu den Verbrauchern und dabei war der erste Punkt sogar ein

Problem.

Ohne

Energie aus der

Fahrleitung

konnte die

Druckluft

nicht erzeugt werden. Mit der

Speiseleitung,

oder eben mit der

HBL,

konnte der Vorrat von einem anderen

Triebfahrzeug

geliefert werden. Jedoch war nicht gesichert, dass dieses verfügbar war.

Somit musste die dringend benötigte Druckluft mit von der Spannung in der Fahrleitung unabhängigen Lösungen erzeugt werden. Da die von früher be-kannte Handluftpumpe längst nicht mehr zeitgemäss war, wurde ein Hilfsluft-presser eingebaut.

Mit diesem

Hilfsluftkompressor

wurde die

Druckluft

mit einem ab den

Bat-terien

angetriebenen

Kolbenkompressor

erzeugt. So stand dann die Luft für die Bügel zur Verfügung. Aktiviert wurde der Hilfsluftpresser automatisch. War der Vorrat in dem verbauten Hauptluftbehältern auf einen Wert von unter 4.8 bar gesunken, aktivierte sich mit Hilfe der Steuerung der Hilfsluftkompressor. Das

war so lange der Fall, bis die normale Lösung aktiviert werden konnte.

Auch in dem Fall war die Steuerung für die einzelnen Schritte

verantwortlich. Wir haben nun aber in jedem Fall

Druckluft

auf dem Fahrzeug.

Wenn wir nun wirklich zu den von den

Bremsen

unabhängigen Verbrauchern kommen, dann können wir die elektrische

Ausrüstung ausblenden, denn die beiden wichtigen Bereiche

Stromabnehmer

und

Hauptschalter

AC haben wir ja bereits behandelt. Es wird nun aber wichtig, dass wir noch

einige mit

Druckluftt

betriebene bekannte Baugruppen aufgreifen, denn diese funktionierten nur,

wenn Druckluft verfügbar war.

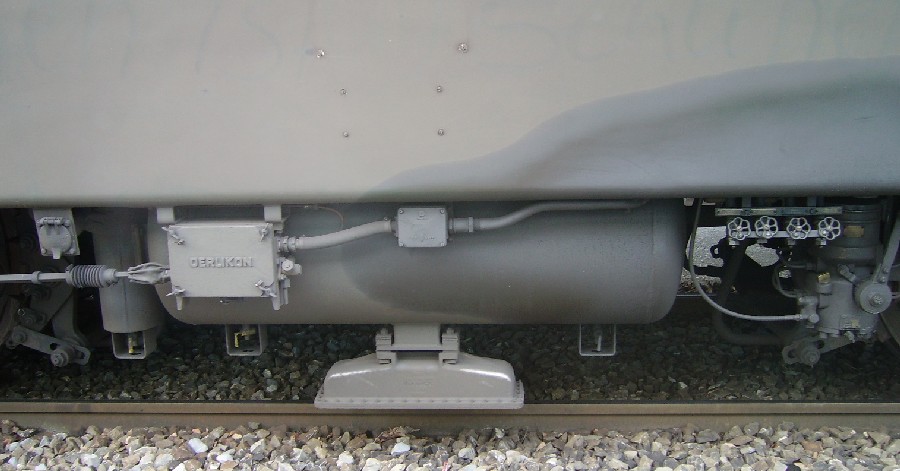

Da davon jedoch acht Stück eingebaut worden waren, führte die

Lokomotive einen Vorrat von 500 Kilogramm mit, was einer

halben Tonne entsprach und eine grosse Menge darstellte. Der Quarzsand aus den Behältern wurde nun mit Hilfe von Druckluft durch die Rohre gepresst und auf die Schienen gestreut. Damit dieser auch auf diesen liegen blieb, wurde die Anlage mit einem Luftdruck von fünf bar betrieben.

Die dabei verteilte Menge war jedoch so gering, dass der Vorrat

für längere Zeit ausreichte und so konnte die Anlage bei Bedarf auch

dauerhaft betrieben werden und das war hier wichtig.

Auch bekannt ist die

Spurkranzschmierung.

Das hier verwendete

Schmiermittel

war sehr zäh, denn es sollte ja nicht gleich abgewaschen werden. Damit

dieses auf die

Spurkränze

gelangte, musste das Mittel mit Hilfe von

Druckluft

durch eine Düse verteilt aufgetragen werden. Wann diese

Schmierung

jedoch erfolgte, war durch die Steuerung geregelt worden. Dabei gab es je

nach Land andere Zeitabstände zu beachten.

Ebenfalls an der

HBL

angeschlossen wurden der Sitz des Lokführers und die auf dem Dach der

Führerkabine

montierten

Makrofone.

Diese elektrisch angesteuerten Bauteile erzeugten einen nach vorne

gerichteten Schall. Dabei waren für das Personal zwei Tonlagen verfügbar.

Das akustische Signal konnte unterschiedlich laut erteilt werden. Die in

der Schweiz bekannte Tonfolge konnte jedoch nur schwer erzeugt werden.

Diese funktionierten auf unterschied-liche weise auf die mechanischen Bau-teile der Bremse.

Dabei beginnen wir auch hier mit der einfacher aufgebauten Lösung.

Es han-delte sich dabei um eine

direkte Bremse,

die nur auf dem Fahrzeug wirkte. Bei der direkten Bremse wurde von einem Bremsventil Druckluft zu den Zylindern geführt.

Da keine weiteren Bauteile dazwischen geschaltet wurden, konnte

diese sehr genau reguliert werden. Der maximal mögliche

Luftdruck

im

Bremszylinder

war auf 3.3

bar

beschränkt worden. Höher musste der Druck wegen den verbauten

Bremsen

nicht angesetzt werden. Ein sehr einfaches

Bremssystem,

das nicht immer angewendet wurde.

Wie die bei älteren

Baureihen

vorhandene

Rangierbremse,

wurde auch die

direkte Bremse

in diesem Bereich eingesetzt. Zudem nutzte man die direkte Bremse um das

Triebfahrzeug

vor ungewolltem losrollen zu schützen. All diese Funktionen wurden bei

mitgeführter

Anhängelast

noch mit der Funktion ergänzt, dass so die

Lokomotive unabhängig von der

automatischen Bremse

arbeiten konnte. Beim kuppeln von Wagen war das wichtig.

Wir hingegen kommen damit zum zweiten auf der

Lokomotive verbauten

Bremssystem.

Bei diesem wurde mit einen

Bremsventil

eine als

Hauptluftleitung

bezeichnete

Hauptleitung

gefüllt. Die

HLL

wurde ebenfalls zu den

Stossbalken

geführt und dort geteilt. Die

Absperrhähne

und die

Kupplungen

waren nun rot behandelt worden. Zudem waren die Kupplungen so angeordnet,

dass die HLL nicht mit der

HBL

vertauscht werden konnte.

War dieser Wert vorhanden, galt diese Bremse als gelöst und wenn in der Leitung kein Luftverlust erkennbar war, galt auch die Bereitschaft.

Wir jedoch haben nun das Problem, denn die

Bremsung

wurde mit einer Absenkung eingeleitet und so konnten die

Zylinder

nicht direkt angesteuert werden. Um die Bremsung mit Druckluft zu er-möglichen, musste bei dieser indirek-ten Bremse ein Steuerventil eingebaut werden.

Gerade dieses

Steuerventil

war so wichtig, dass bei den Anschriften der Hersteller aufgeführt werden

musste. Dabei werden wir nun aber eine Überraschung erleben, denn das hier

verbaute

Ventil

stammte von den modernen Wagen für

Reisezüge und es konnte auch auf ähnliche

Weise eingestellt werden.

Die Einstellmöglichkeiten dieses

Steuerventils

lies die Wirkung der

G-Bremse

des

Güterverkehrs,

der üblichen

Personenzugsbremse

und der

R-Bremse

zu. Diese waren auch wirksam, wenn die

Lokomotive geschleppt wurde. Der Aufbau war zudem so,

dass es sich um ein mehrlösiges

Bremsventil

handelte. Damit hatte die Lokomotive eine klassische Hochleitungsbremse

erhalten, die nun

Druckluft

zu den

Bremszylindern

führte und so wirksam war.

Bevor wir zu den mechanischen Bauteilen kommen, müssen wir noch

die weitere Lösung anzeigen. Bei der

Lokomotive war eine

EP-Bremse

verbaut worden und sie besass die

NBÜ

nach den Standards der Deutschen Bahn DB. Von dieser Seite her konnte mit

der Lokomotive auch ein

Reisezug

ohne grössere Probleme geführt werden. Hinderlich war dabei aber die

Höchstgeschwindigkeit

von 140 km/h, da das zu langsam war.

Eine Rückholfeder sorgte dafür, dass der

Kolben

beim entfernen der Luft in die ursprüngliche Position wech-selte. So weit

waren hier kaum Veränderungen mög-lich, jedoch wurde jedes

Rad

mit einem eigenen

Zylinder

versehen. Dabei waren nicht alle Bremszylinder identisch aufge-baut worden. Bei jeder Achse war bei einem Zylinder noch eine Federspeicherbremse vorhanden. Diese wurde als Feststellbremse der Lokomotive be-nötigt und die Bremse wurde mit der Kraft einer Feder ausgeführt.

Um diese Einrichtung zu lösen, musste in einem

Zylinder

ein

Luftdruck

von 5.5

bar

erzeugt werden. Wie gut diese

Feststellbremse

wirkte, zeigt ein Blick auf die Daten.

Bei der

Feststellbremse

waren die Unterschiede zwischen den Ländern vorhanden. In der Schweiz

konnte damit ein

Bremsgewicht

von 18 Tonnen erreicht werden. Bei den anderen Ländern galt jedoch der

UIC-Wert

von 46 Tonnen. Dieser Wert war auch in der Schweiz vorhanden, er durfte

jedoch wegen den geltenden Regeln nicht angerechnet werden. Doch damit

stellt sich die Frage, mit was für Teilen denn effektiv gebremst wurde.

Wegen dem im

Drehgestell

kaum verfügbaren Platz, wurden

Radscheibenbremsen

benutzt. Bei diesen

Scheibenbremsen

wird die

Bremsscheibe

auf dem Radkörper montiert und die

Bremszange

greift seitlich an diese Fläche.

Bei der Funktion gab es zu den bekannten

Wellenbremsscheiben

keinen Unterschied, auch wenn bei den

Rädern

die thermische Belastung verringert werden musste. Aber das hatte kaum

Auswirkungen.

Um

deren

Leistung

zu erkennen, müssen wir noch die

Bremsrechnung

durchführen. Dazu müssen wir nun aber das Gewicht der

Lokomotive kennen. Bei der

Baureihe

wurde in dem Fall von einem Wert von 87 Tonnen gesprochen. War bei der automatischen Bremse die Güterzugs-bremse aktiviert, konnte für die Bremsrechnung ein Bremsgewicht von 79 Tonnen angerechnet werden. In dem Fall war nun ein Bremsverhältnis von 91 % vorhanden.

Ein für die

G-Bremse

sehr guter Wert, da hier ja nicht die volle Bremswirkung gerechnet wurde.

Auf den Abzug konnte nicht verzichtet werden, da die Berechnungen immer

mit der

P-Bremse

erfolgten.

Wurde die

Personenzugsbremse

angewendet, erhöhte sich das

Bremsgewicht

auf 93 Tonnen. Wenn wir nun die

Bremsrechnung

durchführen, kommen wir auf 106 %. Bei der wirksamen

Bremsstellung

konnte nun aber auch die höhere

Bremsstufe

der

R-Bremse

angerechnet werden. Im dem Fall war nun einen Gewicht von 131 Tonnen

vorhanden. Das ergab ein

Bremsverhältnis

von 150 %, was für eine

Lokomotive des

Güterverkehrs

ein sehr guter Wert war.

Noch höhere Werte konnten bei der

Bremsrechnung

mit der Anrechnung der

elektrischen

Bremse erreicht werden. Zulässig war das aber nur bei der

Personenzugsbremse

und der

R-Bremse.

Diese wurden in der Schweiz jedoch nicht angerechnet und zudem wurde dazu

die elektrischen Ausrüstung benötigt und von dieser kennen wir kaum etwas.

Daher wird es Zeit, wenn wir uns diesem Thema zuwenden, denn der Teil

stellte das grösste Gewicht dar.

|

|||||||||||

| Letzte |

Navigation durch das Thema |

Nächste | |||||||||

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt | ||||||||

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||||||||||

In

einer als eigene Baugruppe ausgeführten Luftaufbereitungsan-lage wurden

die Bauteile für die Erzeugung der

In

einer als eigene Baugruppe ausgeführten Luftaufbereitungsan-lage wurden

die Bauteile für die Erzeugung der

Die

vom

Die

vom

Sowohl

die vier

Sowohl

die vier

Bereits

kennen gelernt haben wir die

Bereits

kennen gelernt haben wir die

Damit

kommen wir zu den mit

Damit

kommen wir zu den mit

Bei

dieser als

Bei

dieser als

Um

mit der

Um

mit der

Da

die

Da

die