|

Beleuchtung und Steuerung |

|||

| Navigation durch das Thema | |||

|

Ein Grundsatz änderte sich eigentlich beim Bau von

Lokomotiven nie. Es ist das von der

Spannung

in der

Fahrleitung

unabhängige

Bordnetz.

Dieses wurde benötigt um wichtige Funktionen jederzeit verfügbar zu

halten. Dazu gehören neben einigen Punkten der Steuerung auch die

Beleuchtung.

Es sollte ja nach einer betrieblichen Auslösung des

Hauptschalters

nicht gleich dunkel werden. Bevor wir dazu kommen, sehen wir die

Versorgung an.

Jedoch gab es Probleme beim Gewicht, denn Blei ist auch als Bleioxyd sehr schwer. Zudem wurde ein Elektrolyt benötigt. Gerade dieses verlangte nach einer regelmässigen Wartung. Mit den neusten Modellen konnte das bisher flüssige Elektrolyt durch ein spezielles Gel ersetzt.

Diese eliminierte die regelmässige Wartung und auch der

gefürchtete Ausstoss von

Was-serstoff gab es nicht mehr. Jedoch mussten diese

Bleibatterien

immer noch ersetzt wer-den, denn bedingt durch die Ladungen, wurden die

Platten beschädigt. Wegen dem Gewicht musste man dazu auch Hebegeräte

einsetzen können. In einer als Zelle bezeichneten Einheit konnte eine Spannung von zwei Volt erreicht werden. Durch die Schaltung der einzelnen Zellen konnte jede Spannung in den entsprechenden Schritten erzeugt werden.

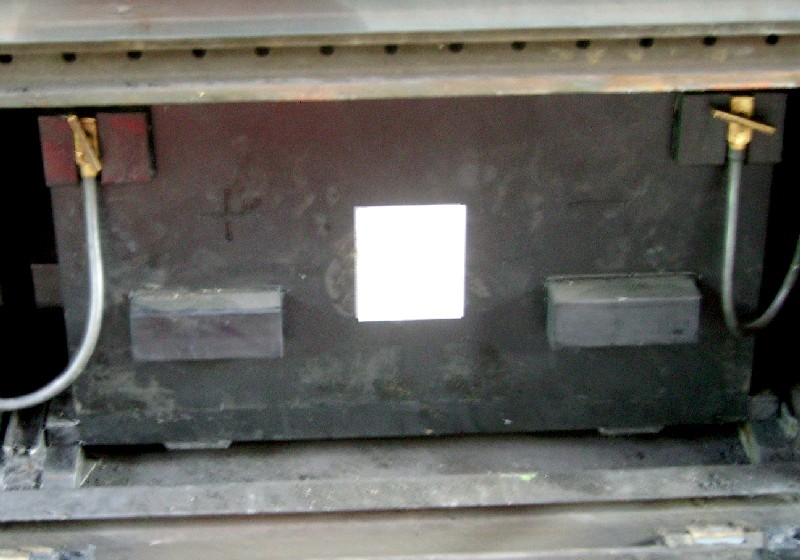

Hier wurden Behälter mit neun Zellen verwendet. Damit konnte an

diesen eine

Spannung

von 18

Volt

abgegriffen werden. Mit sechs solchen Behältern wurde schliesslich

die nominal genannten 110 Volt für die Steuerung erreicht.

Verwendet wurden Behälter, wie sie bei den Eisenbahnen in Europa

durchaus üblich sind. Diese hatten eine sehr hohe

Kapazität.

Dabei konnten mit diesen

Batterien

dauerhafte

Ströme

über eine längere Zeit abgegeben werden. Gerade bei einer

Lokomotive

war das sehr wichtig, weil nur mit dieser

Spannung

gearbeitet werden konnte. Jedoch bei aller Optimierung, konnte das

Fahrzeug mit den

Bleibatterien

nur rund 30 Minuten bedient werden.

Stand von diesem Spannung zur Verfügung, wurden die Bleibatterien entlastet. Jetzt wurde die normale Spannung von 110 Volt auch rechnerisch erreicht.

Da diese von teilweise entladenen

Batterien

nicht mehr erreicht werden konnte, erfolgte nun ein Stromfluss zu den

Behältern. Dieser Stromfluss zu den Bleibatterien sorgte dafür, dass diese wieder geladen wurden. Das erfolgte so lange, wie die Spannung vom Batterieladegerät vor-handen war und die Batterien eine tiefere Spannung hatten.

War diese ausgeglichen, bezogen die

Batterien

keinen

Strom

mehr. Da nun aber in dieser Zeit keine Energie von den Behältern bezogen

werden konnte, übernahm das

Ladegerät

die Versorgung der Steuerung und der

Beleuchtung.

Kommen wir zur

Beleuchtung.

Auf einer

Lokomo-tive ging ohne Licht nicht sehr viel. Das mit der

Bedienung betraute Personal musste an

Instrumen-ten

Werte ablesen können und es benötigte Licht, wenn Schreibarbeiten erledigt

werden mussten. Als wenn das noch nicht genug wäre, die betriebsbereite

Lokomotive musste auch für das Personal im

Gleisfeld

ersichtlich sein. Grund genug, sich dem Licht etwas genauer anzunehmen.

So konnte mit Licht gearbeitet werden und gerade der

Maschinenraum

konnte nur so betreten werden, denn es waren ja keine seitlichen Fenster

mehr vorhanden. Genau diese Lampen müssen wir uns ansehen, denn es gab

zwei Schaltungen. War die Steuerung in den Grundzügen aktiviert worden, bewirkte das Löschen des Lichtes im Maschinenraum keine komplette Dunkelheit. Eine Lampe leuchtete immer und der Grund war der Fluchtweg.

Musste der Lokführer seinen Arbeitsplatz fluchtartig verlassen,

hatte er keine Zeit mehr, das Licht im

Maschinenraum

zu schalten. Die Notleuchte sorgte für dämmeriges Licht, so dass der Weg

erkannt werden konnte. Für die Instrumente wurde eine im Gerät eingebaute Beleuchtung verwendet. Diese war so ausgelegt worden, dass die Anzeigen in Dunkelheit erkannt wer-den konnten.

Sie blendete jedoch nicht, so dass eine Einstellung der Helligkeit

nicht mehr erforderlich war. Die hier vorhandenen Lampen leuchteten jedoch

nur, wenn auch die

Dienstbeleuchtung

eingeschaltet worden war. Dazu musste aber bereits das

Bordnetz

aktiviert werden. Bevor wir die Steuerung ansehen, schliessen wir die Beleuchtung ab. An der Front waren für die Erhellung des Bereiches vor der Lokomotive und für die Signalbilder Lampen vorhanden.

Unten an der

Front

wurden über den

Puffern

je zwei Lampen eingebaut. Bei der äusseren Lampe wurde das Licht mit

LED-Lampen

erzeugt und sie diente den

Signalbildern.

Die Leuchtmittel konnten so angesteuert werden, dass weisses, oder rotes

Licht erzeugt wurde.

Mit der zweiten nach innen gerichteten und nicht immer aktiven

Lampe konnte die Ausleuchtung verbessert werden. Eingeschaltet wurden sie

nur, wenn der Bediener das

Volllicht

verlangte. Jetzt löschte die äussere Lampe, denn sie wurde nur benötigt,

wenn mit der zweiten Lampe das

Fernlicht

erzeugt wurde. Die nun vorhandenen Ausbeute war so hoch, dass vor der

Lokomotive durchaus auch kleinere Hindernisse erkannt

werden konnten.

Um die einzelnen

Signalbilder

darstellen zu können, war im

Führerstand

ein dazu vorgesehener Drehschalter vorhanden. Mit diesem konnten die

gewünschten Bilder eingestellt werden. Dabei ist jedoch spannend, dass

diese unabhängig vom Land gezeigt werden konnten. Das

Lokomotivpersonal

musste daher wissen, welche Bilder angewendet werden dürfen. Eine

Kontrolle ob das richtige Signalbild gewählt wurde, gab es nicht.

Für die weiteren Schritte müssen wir das

Bordnetz

aktivieren. Das erfolgte durch die

Lokomotive. Mit dem geöffneten Batteriehahn wurde der

Bordrechner gestartet und die

Druckluft

aktiviert. Auf dem Bordrechner wurde das Betriebssystem SIBAS 32

gestaltet. Erst wenn dieses hochgefahren war, stand die

Leittechnik

bereit und die Lokomotive konnte durch das Personal in Betrieb genommen

werden. Welche der beiden Kabinen dazu benutzt wurde, war egal.

Bei der von der

Leittechnik

übernommenen Aufgaben änderte sich nicht so viel. Die vom

Lokomotivpersonal

mit Schaltelementen verlangten Aufträge wurden ausgeführt und dabei

der Schaltzustand überwacht. Gerade die Schritte bei der Einschaltung der

Lokomotive wurden sogar von der Steuerung geleitet. Dem

Lokführer wurden daher die erforderlichen Schritte vorgegeben und dazu

waren LCD-Bildschirme

verbaut worden.

Das zentrale Steuergerät übernahm die Koordination und es war der Teil, der mit dem Bedienpersonal kommunizierte.

Dabei konnten die durch das System erzeugten Text-meldungen in der

Sprache eingestellt werden. Bei der Reihe Re 474 waren das die

Landessprachen der Schweiz. Weitere Rechner waren die Steuergeräte für die An-triebe. Diese wurden auf die beiden Drehgestelle aufgeteilt.

Hier wurden die Signale vom zentralen Steuergerät so umgewandelt,

dass die gewünschten Schaltungen erfolgten. Dabei führte das

Antriebssteuergerät nicht nur die Aufgaben aus, sondern es überwachte die

Zustände. Damit konnten allfällige Probleme erkannt werden, die zu einer

Störung führten.

Die Störung eines Antriebssteuergerätes ASG wurde über den

Fahrzeugdatenbus

dem zentralen Steuergerät übermittelt. Die in diesem programmierten

Funktionen führten dazu, dass eine Handlung vorgenommen wurde.

Gleichzeitig wurde dem

Lokomotivpersonal

eine Störmeldung ausgegeben. Diese Ausgabe bestand aus einem kurzen

Infotext, der gelb hinterlegt wurde. Das Personal konnte dabei je nach

Situation ein Menu aufrufen.

In dem Menu waren auf die Situation zugeschnittene Anleitungen

vorhanden. Dabei waren in der Auswahl für die Fahrt nur einfache

Meldungen

zur weiteren Fahrt zu erkennen. Im Stillstand konnten dann die

Abhilfemassnahmen eingeleitet werden. Dabei waren aber immer Handlungen

des Personals erforderlich. Störungen wurden nicht immer automatisch

behoben. Auch bei diesen erfolgte die Ausgabe, so dass das

Lokomotivpersonal

den Zustand erkannte.

Diese

Meldungen

besassen jedoch andere Informationen, denn die Werkstatt musste wissen,

welcher

IGBT-Transistor

genau einen Defekt hatte. Beim

Lokomotivpersonal

reichte es, dass das ASG ausgefallen war und nicht mehr aktiviert werden

konnte. Neben diesen direkten Aufgaben wurden auch sekundäre Überwachungen von der Leittechnik übernommen. Dabei handelte es sich um die Kontrollen des Lokführers und um die Fernsteuerung von weiteren Lokomotiven.

Dabei beginne ich mit der Kontrolle des

Lokomotivpersonals

auf dessen Verfügbarkeit. Da gesundheitliche Probleme nicht ausgeschlossen

werden konnten, war die übliche

Sicherheitsfahrschaltung

Sifa

verbaut worden. Unabhängig vom befahrenen Land, wurde eine schnell wirkende Schaltung und eine Wachsamkeitskontrolle verwirklicht. Bei beiden wurden in gewissen zeitlichen Abständen Handlungen verlangt.

Erfolgten diese nicht, oder in einer unzulässigen Art, wurde von

der

Leit-technik

eine

Fahrsperre

erzeugt und eine

Zwangsbremsung

eingeleitet. Diese Reaktion konnte jedoch jederzeit mit den verlangten

Handlungen rückgängig gemacht werden.

Wie die Bedienung der

Sifa

erfolgte, erfahren wir im nächsten Kapitel. Mit dem Schritt zu den

Zugsicherungen

kommen wir in jenen Bereich, der in jedem Land anders war. Aktiviert

wurden die benötigten Anlagen durch die

Leittechnik.

Mit dieser konnte das befahrene Land eingestellt werden. So wurden neben

den Zugsicherungen auch alle anderen erforderlichen Schaltungen

vorgenommen. Wer Italien wählte, wollte mit

Gleichstrom

fahren.

Hier war ein Einsatz in der Schweiz und im benachbarten Italien

möglich. Während für die Schweiz die normalen Anzeigen und Bedienelemente

genutzt werden konnten, war für die italienischen Lösungen eigene Geräte

erforderlich. Bei Fahrten in der Schweiz waren die übliche Zugsicherung nach Integra-Signum mit der Haltauswertung verbaut worden. Diese Lösung kannte keine Bremskurven und daher wur-den eine zweite Lösung eingebaut.

Dabei kam jedoch nicht mehr die von der Schweiz verwendete Lösung

ZUB 121, sondern die mit zwei Kanälen arbeitende Variante

ZUB 262

ct zum Einbau. Diese war jedoch zu den Bauteilen der

Strecke kompatibel und daher funktionierte auch ZUB.

Speziell war, dass die

Lokomotiven für die Ausrüstung mit

ETCS

Level 2

vorbereitet wurden. Jedoch verzichtete man auf den Einbau, weil dieses

System damals erst auf der

Neubaustrecke zwischen Rothrist und Mattstetten verwendet

wurde. Dort sollten die Maschinen jedoch nicht eingesetzt werden. Was

diese Vorbereitung bedeutete, werden wir erfahren, wenn es um die

Änderungen und Umbauten der Maschine geht.

Wenn wir nun zum Einsatz in Italien kommen, dann wurden dort die

Systeme RCS und SCMT benötigt. Diese Systeme hatten ähnliche Funktionen,

wie die Lösungen

Integra-Signum

und

ZUB 262

ct. Wobei bei der Sistema die Controllo della Marcia del

Treno SCMT bereits eine einfache Signalisation in den

Führerstand

erfolgte. Die Signale entlang der Strecke wurden aber immer noch benötigt

und damit haben wir die

Zugsicherungen.

Für diese war ein

Zugdatenbus

vorhanden. Dieser war nicht immer aktiv. Aktiviert wurde der Datenbus mit

der

Vielfachsteuerung.

Hier waren dazu drei verschie-dene Lösungen vorhanden, die codierte

Signale über die

UIC-Leitung

übermittelten. Bei der zeitmultiplexen Mehrfachtraktionssteuerung ZMS war die Vielfachsteuerung von bis zu vier Lokomotiven möglich. Dabei wurde nur jene mit dem besetzten Führerstand als Master geführt.

Die ferngesteuerten Maschinen empfingen die Befehle und gaben

allfällige Störungen zurück. Die Regelung war so integriert, dass das

zentrale Steuergerät des Masters die erzeugbaren Zug- und

Bremskräfze

automatisch be-schränkte.

Mit der ZDS kommen wir zur zweiten

Vielfachsteuer-ung.

Dabei steht hier das D für

Doppeltraktion.

Diese Stellung ermöglichte es, auch die

Baureihe

120 zu verbinden. Sie kam jedoch nicht nur dann, sondern auch bei

Störungen der üblichen

ZMS

zur Anwendung. Nun konnten aber nur noch zwei

Lokomotiven miteinander verbunden werden. Die weiteren

Maschinen mussten abgerüstet werden. Es war also wirklich nur ein

Notprogramm vorhanden.

Schliessen wir die Fern- und

Vielfachsteuerung

mit der

Fernsteuerung

ab. Sollte die

Lokomotive ab einem

Steuerwagen

bedient werden, wurde die Anlage auf

ZWS

gestellt. Mit dieser Wendezugsteuerung blieb die Lokomotive der Master und

nur die Bedienelemente befanden sich auf einem anderen Fahrzeug. Eine

Kombination von ZWS und

ZMS

war jedoch nicht möglich, so dass ab Steuerwagen nur eine Lokomotive

vorhanden war.

Der Grund war, dass auf dem ferngesteuerten Fahr-zeug das Ohr des Lokführers nicht mehr vorhanden war. Zudem konnte nur so die Adhäsion optimal aus-genutzt werden. Der von der Schweiz her bekannte Schleuderschutz war in dieser Form nicht mehr vorhanden. Um durchdrehende Achsen abzufangen, war eine Kraftschlussregelung vorhanden. Diese reduzierte die Zugkraft und regelte sich anhand der verfüg-baren Adhäsion neu ein.

Um die Werte zu verbessern, konnte manuell durch das

Lokomotivpersonal

die

Sandstreueinrichtungen

aktiviert werden. Eine Regelung, welche die

Trieb-achsen

mit wenig

Luftdruck

bremste, war jedoch nicht vorhanden. Auch die maximale Drehzahl wur-de

nicht einbezogen.

Weitaus grössere Gefahr stellten blockierte

Räder

dar. Um verschliffene

Achsen

zu vermeiden, war ein normaler

Gleitschutz

verbaut worden. Dieser arbeitete nach dem gleichen Prinzip wie die

Kraftschlussregelung

und er sollte blockierte Räder verhindern. Aktiv war er, bei Anwendung der

elektrischen

Bremse, aber auch bei den

Druckluftbremsen.

Dabei wurde die maximal mögliche

Bremskraft

mit der Regelung eingestellt.

Vom

Gleitschutz

nicht erkannt wurde die Situation mit komplett blockierten

Achsen.

In dem Fall wurde von der Steuerung angenommen, dass die

Lokomotive angehalten hat. Eine Gefahr, die mit

elektronischen Mitteln nicht eingedämmt werden konnte. In diesem Fall war

wirklich das Gefühl des Bedieners gefragt und wir können nun auch zur

Bedienung der Lokomotive wechseln, denn auch dort finden sich Punkte der

Steuerung.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um

einen längeren Betrieb zu ermöglichen, musste eine andere Quelle her. Das

waren die

Um

einen längeren Betrieb zu ermöglichen, musste eine andere Quelle her. Das

waren die

Fehlt

nur noch die obere in der Mitte unterhalb der

Fehlt

nur noch die obere in der Mitte unterhalb der

Wie

bei modernen

Wie

bei modernen

Gerade

bei Störungen war es auch wichtig, dass diese vom Personal des Unterhaltes

erkannt werden konnten. Über eine Schnittstelle konnten die Störungen auf

einen tragbaren Computer übertragen werden.

Gerade

bei Störungen war es auch wichtig, dass diese vom Personal des Unterhaltes

erkannt werden konnten. Über eine Schnittstelle konnten die Störungen auf

einen tragbaren Computer übertragen werden. Je

nach den auf der

Je

nach den auf der

Weitere

Bereiche der Steuerung werden wir bei der Bedienung noch ansehen. Wir hier

haben jedoch noch eine Funktion, die nur indirekt damit zu tun hat. Es ist

die Fern- und

Weitere

Bereiche der Steuerung werden wir bei der Bedienung noch ansehen. Wir hier

haben jedoch noch eine Funktion, die nur indirekt damit zu tun hat. Es ist

die Fern- und

Wegen

der

Wegen

der