|

Druckluft und Bremsen |

|||

| Navigation durch das Thema | |||

|

Wie kompliziert die Herstellung von

Druckluft

sein konnte, zeigten diese Maschinen. So gab es für die Erzeugung der

Druckluft effektiv zwei unterschiedliche Lösungen. Gemeinsam dabei war,

dass der für die Herstellung benötigte

Kompressor

im

Vorbau

der Seite II eingebaut wurde. Dort wurde die benötigte Luft über die

Jalousien angezogen und im Raum etwas beruhigt. Es stand daher nicht mehr

der ganze

Maschinenraum

zur Verfügung.

Dieser arbeitete mit zwei Stufen und verdichtete so die Luft in

der Niederdruckstufe zuerst auf zwei

bar.

In der zweiten Stufe wurde schliesslich der Druck auf acht bar gesteigert.

Der maximal für diesen

Kompressor

zulässige Druck betrug jedoch zehn bar. Wenn wir nun die oben vorhandenen Lücken füllen, kom-men wir zu den restlichen Maschinen dieser Baureihe. Hier wurde ein veränderter Kompressor eingebaut. Dieser verdichtete die Luft nicht mehr, sondern schöpfte diese mit Hilfe von Kolben in die Leitung.

Daher wurde dieser

Kompressor

auch als

Kolbenkom-pressor

bezeichnet. Der zulässige Druck lag jedoch auch hier bei zehn

bar,

wobei der betriebliche Druck tiefer an-gesetzt wurde. Die von den beiden Modellen in die Leitung geschöpfte Luft wurde wieder entspannt. Dadurch schied diese Was-ser aus. Dieses entstand durch die Luftfeuchtigkeit.

Zusammen mit den

Schmiermitteln

des

Kompressors

bildete dieses Wasser eine Emulsion, die nicht in die weitere Leitung

gelangen sollte. Daher führte man die Luft nun an einem Ölabscheider

vorbei. Dort sammelte sich das Konzentrat und konnte in der Werkstatt

abgelassen werden.

In dieser Leitung, die zu den beiden

Hauptluftbehältern

führte, war auch das

Überdruckventil

eingebaut worden. Dieses kontrollierte den Druck in der Leitung. Dabei

öffnete es sich, wenn der Druck auf einen Wert von über acht

bar

angestiegen war. Wobei diese

Ventile

so eingestellt wurden, dass ein um 20% höherer Druck zugelassen war. Damit

konnte die Leitung auf nahezu zehn bar gefüllt werden. Nenndruck war

jedoch acht bar.

Damit die Luft nicht mehr über den

Kompressor

ent-weichen konnte, wurde in der Zuleitung ein Rückschlag-ventil montiert.

Die davon abgehenden Leitungen zu den Verbrauchern besassen jedoch

Absperrhähne,

die sich unmittelbar bei den Behältern befanden. Von den Hauptluftbehältern wurde die Druckluft schliess-lich zu den Bremsventilen und zu den restlichen Ver-brauchern geführt. Die Leitung zu den Verbrauchern wur-de auf der Lokomotive als Speiseleitung bezeichnet.

Dabei war die Leitung mit einem Druck von bis zu acht

bar

auf die

Lokomotive

beschränkt. Damals wurde diese Leitung noch nicht für Funktionen der Wagen

benötigt, so dass sie auf die Lokomotive beschränkt blieb. Direkt an dieser Speiseleitung der Lokomotive ange-schlossen wurden nur wenige Verbraucher, diese konnten mit unterschiedlichen Drücken arbeiten.

Das waren die

Antriebe

der

Scheibenwischer,

die

Sander

und die auf dem Dach der

Führerstände

montierte

Lokpfeife.

Letztere konnte mit einem

Ventil

in der Leitung vom Personal angesteuert werden. Je nach

Zugkraft

am Bedienhebel des Ventils, entstanden so die geänderten Töne an der

Lokpfeife.

Jedoch soll uns das noch nicht weiter beschäftigen, denn auch an dieser Leitung angeschlossen wurden die auf dem Dach montierten Stromabnehmer. Es wurde daher Druckluft benötigt um die Stromabnehmer zu heben.

Damit diese auch gehoben werden konnten, wenn keine

Druckluft

vorhanden war, wurde in der Leitung zu den

Stromabnehmern

eine

Handluftpumpe

montiert. Mit dieser konnten die Bügel gehoben werden. Damit nicht die

ganze

Lokomotive

gefüllt werden musste, war ein Umschalthahn vorhanden. So wurde an der

Handluftpumpe lediglich die Leitung zum Stromabnehmer angeschlossen.

Der grösste Verbraucher von

Druckluft

waren jedoch die eingebauten

Druckluftbremsen.

Diese wurden direkt von den

Hauptluftbehältern

über eine eigene Leitung angeschlossen. Ein

Ventil

in der Leitung diente dazu, dass die Versorgung der

Bremsventile

im unbesetzten

Führerstand

abgetrennt werden konnte. Dieser

BV-Hahn

befand sich jedoch unmittelbar bei den entsprechenden Ventilen, die in

jedem Führerstand identisch waren.

Das einfachere

Bremssystem

der

Lokomotive

war die

Regulierbremse.

Diese wurde über das entsprechende

Bremsventil

mit mehr oder weniger Druck in der Leitung versorgt. Der maximal zulässige

Druck in dieser Leitung wurde mit 3.6

bar

angegeben und entsprach somit nicht mehr den anderen damaligen Baureihen

der Schweizerischen Bundesbahnen SBB. Speziell bei dieser

Bremse

war hingegen, dass die Regulierbremse nur auf die vier

Triebachsen

wirkte.

Jedoch wurde die Leitung der

Regulierbremse

zu den beiden

Stossbalken

geführt. Dort teilte sie sich, so dass jeweils zwei Schläuche verwendet

werden konnten. Die Leitungen bei den Stossbalken besassen spezielle rot

eingefärbte

Kupplungen

mit Rückschlagventil. Dieses

Ventil

verschloss die Leitung im ungekuppelten Zustand und wurde jedoch

automatisch geöffnet, wenn die Leitungen verbunden wurden. Dadurch war es

keine Sicherheitsbremse.

Sie wurde im besetzten Führerstand über ein Führerbremsventil W4 mit einem maximalen Druck von fünf bar gefüllt.

War

die

Hauptleitung

mit diesem Druck gefüllt, waren die

Bremsen

der

Lokomotive

und der angehängten Fahrzeuge gelöst und betriebsbereit. Für die angehängten Fahrzeuge wur-den die Leitungen zu den Stossbalken geführt und stand in zwei Schläuchen bereit.

Diese hatten offene rote

Kupplungen

und beim

Stossbalken

identisch ge-färbte

Absperrhähne.

Die Kupplungen waren zudem so ausgelegt worden, dass sie sich bei einer

Zugstrennung

ohne Schaden öffnen konnten. Damit war die

Hauptleitung

jedoch nicht mehr dicht und die

Druckluft

entwich daraus.

Um

eine Bremsung mit diesem

Bremssystem

einzuleiten, musste der Druck abgesenkt werden. Damit nun aber auf der

Lokomotive

eine Bremsung einsetzte, wurden zwei

Steuerventile

der

Bauart

Westinghouse

benötigt. Diese reagierten auf den Druckabfall in der

Hauptleitung

und versorgten die

Bremszylinder

aus einen Hilfsluftbehälter mit der benötigten

Druckluft.

Der bei dieser

Bremse

maximal zulässige Druck im Bremszylinder betrug 3.6

bar.

Stieg der Druck in der

Hauptleitung

wieder an, steuerten die

Steuerventile

um und die

Bremse

wurde vollständig gelöst. Das fand auch statt, wenn die Hauptleitung nicht

auf den normalen Wert erhöht wurde. Aus diesem Grund, wurde in den

Handbüchern bei den hier verwendeten Steuerventilen von einlösigen

Bremsventilen

gesprochen. Die

Lokomotive

konnte jedoch jederzeit mit der

Regulierbremse

abgebremst werden, so dass immer eine Bremse vorhanden war.

Wurde der Umstellhahn betätigt, wurde dieses

Steuerventil

nicht mehr angesteuert. Daher war es nur aktiv, wenn der Griff des

Umstellhahnes auf der

Personenzugsbremse

und damit auf der normalen

Westinghousebremse

stand. War die normale P-Bremse aktiviert, wurden von den beiden Steuerventilen die Bremszylinder der Triebachsen und der Laufachsen im Drehgestell mit Druckluft versorgt.

Die

einzelne

Laufachse

auf der Seite zwei der

Lokomotive

war hingegen nicht mit einer

Bremse

ausgerüstet worden, was in der Schweiz jedoch üblich war. Somit waren von

den sieben

Achsen

deren sechs abgebremst worden, was damals einer guten Bremse entsprach.

Wurde das

Steuerventil

auf die

G-Bremse

umgestellt, wurden die

Bremszylinder

mit dem gleichen Druck von 3.6

bar

gefüllt. Da nun aber das Steuerventil der

Bremsen

im

Drehgestell

nicht angesteuert wurde, waren nur noch die beiden Bremszylinder der vier

Triebachsen

vorhanden. Dadurch wurde durch Wegfall eines Teils der

Bremsklötze

die

Bremskraft

mit der

Güterzugsbremse

reduziert. Ein Vorgang, der jedoch auch einsetzte, wenn die

Lokomotive

geschleppt wurde.

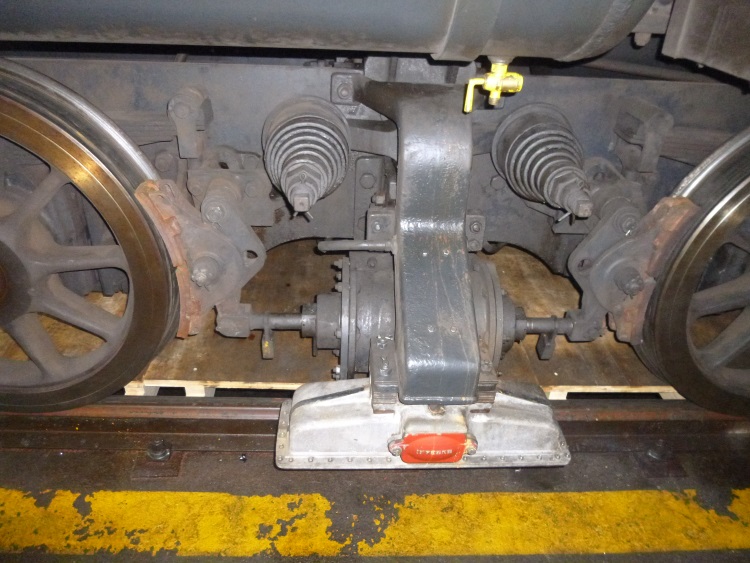

Von

den pneumatischen

Bremsen

wurden die zwei

Bremszylinder

der

Triebachsen

in jedem Fall angesteuert. Bei der

automatischen Bremse

wurde zudem bei Anwendung der

P-Bremse

auch das

Laufdrehgestell

angesteuert und somit gebremst. Dort waren ebenfalls zwei Bremszylinder

eingebaut worden. Beginnen wir die Betrachtung der mechanischen Bremsen

dieser

Lokomotive

jedoch mit den vier Triebachsen und den dort verwendeten beiden

Bremszylinder.

Dabei konnte dieses Bremsgestänge mit der Hilfe eines eingebauten Gestängestellers manuell an die Abnützung der Bremsbeläge angepasst werden.

Diese Lösung entsprach den damaligen Standards und wurde daher auch hier

verwendet. Deshalb musste die

Lokomotive

regelmässig in den Unterhalt. Die Triebachsen wurden mit Bremsklötzen, die auf die Laufflächen wirkten, an der freien Drehung gehindert. Diese Bremsklötze wirkten von jeder Seite auf ein Rad. Damit besass jede Triebachse vier Bremsklötze.

Für

die

Lokomotive

bedeutete das hingegen, dass 16

Bremsklötze

bei den

Triebachsen

vorhanden waren. Da-mit diese im gelösten Zustand nicht auf der

Lauffläche

auflagen, war im

Bremszylinder

eine Rückholfeder ein-gebaut worden.

Da

sich die

G-Bremse

auf diese vier

Triebachsen

beschränkte, können wir die Werte dieser

Bremse

bereits bestimmen. Bei der G-Bremse wurde ein

Bremsgewicht

von 78 Tonnen für die

Lokomotiven

der BBC und der SAAS angegeben. Bei den etwas schwereren Modellen aus dem

Hause MFO galten in diesem Fall 80 Tonnen für die G-Bremse. Damit

erreichten jedoch alle Lokomotiven dieser Baureihe bei der G-Bremse ein

Bremsverhältnis

von rund 65%.

War

die

P-Bremse

eingeschaltet, wurde auch das

Laufdrehgestell

angesteuert. Hier wurden ebenfalls zwei

Bremszylinder

eingebaut. Wegen dem Platz konnte hier jedoch kein normales

Bremsgestänge

eingebaut werden. Daher drückte jeder Bremszylinder je ein

Bremsklotz

an die beiden

Laufachsen.

Dabei waren diese auf beiden Seiten vorhanden, so dass hier zusätzlich

noch vier weitere Bremsklötze vorhanden waren.

Bei

den Maschinen aus dem Hause MFO wurde ebenfalls eine Steigerung von sechs

Tonnen erreicht. Daher hatten diese

Lokomotiven

ein

Bremsgewicht

von 86 Tonnen er-reicht. Das

Bremsverhältnis

der

P-Bremse

betrug daher 70%. Da sowohl die Regulier- als auch die Westinghousebremse nicht wirksam waren, wenn keine Druckluft vorhanden war, musste die Lokomotive mit einer rein mechanisch wirkenden Bremse ausgerüstet werden.

Dazu wurde in jedem

Führerstand

eine einfache

Hand-bremse

eingebaut. Zur

Sicherung

war bei der Kurbel eine Arretierung vorhanden, so dass diese Handbremse im

Stillstand zur Sicherung der

Lokomotive

benutzt werden durfte. Die Handbremse wirkte jeweils auf das benachbarte Bremsgestänge der Triebachsen. Damit konnten sämtliche Triebachsen auch von Hand abgebremst werden.

Da von Hand jedoch nicht die Kräfte der pneumatischen

Bremse

erzeugt werden konnten, wurden für jede

Handbremse

nur 27 Tonnen als

Bremsgewicht

angegeben. Für die

Lokomotive

bedeutete das, dass mit beiden Handbremsen ein Bremsgewicht von 54 Tonnen

erreicht wurde.

So

erreichte die

Lokomotive

trotz des hohen Gewichtes ein gutes

Bremsgewicht

für die

Handbremse,

was gerade bei steilen Strecken, wie es sie am Gotthard und Simplon gab,

vorteilhaft war. Die Maschinen der Baureihe Ae 4/7 durften daher auf dem

gesamten Netz der Schweizerischen Bundesbahnen SBB ohne Beschränkungen

abgestellt werden. Wobei dazu meistens die flacheren Bereiche der

Bahnhöfe

und

Depots

genutzt wurden.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2019 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Bei

den

Bei

den

Die

im

Die

im

Das

zweite auf der

Das

zweite auf der

Das

einlösige

Das

einlösige

An

den beiden

An

den beiden  Durch

die zusätzlichen

Durch

die zusätzlichen