|

Traktionsstromkreis |

|||

| Navigation durch das Thema | |||

|

Beginnen wir mit der elektrischen Ausrüstung, die von

der Firma SAAS gebaut wurde. Zumindest in einem Punkt war alles klar. Die

Triebwagen

sollten für eine

Fahrleitungsspannung

von 15 000

Volt und 16

2/3

Hertz geeignet sein. Andere Systeme waren jedoch nicht mehr

vorgesehen. Für den

Ausflugsverkehr nach Stresa waren diese Fahrzeuge auch

nicht beschafft worden und daher reichte eine

Spannung vollkommen aus.

Neben der Frage nach dem Gewicht, war auch der

Platz auf dem Dach nicht vorhanden. Daher wurde über dem

Führerstand eins ein

Scherenstromab-nehmer aufgebaut. Das

verwendete Modell stammte von der BBC und war schon bei der Reihe

Ae 4/4

verwendet worden. Der Bügel wurde mit der Hilfe von Druckluft gehoben. Mit dieser wurde die Kraft der verbauten Senkfeder aufgehoben. Da nun diese Kraft nicht mehr vorhanden war, konnte die Hubfeder ihre Kraft entfalten und den Strom-abnehmer heben.

Dank den beiden

Federn konnte der

Anpressdruck leicht eingestellt werden und die Sache funktionierte

unabhängig vom

Luftdruck, was bei Störungen

und dem Einsatz der

Handluftpumpe sehr hilfreich sein konnte.

Gehoben wurde der

Stromabnehmer

bis die

Wippe den

Fahrdraht

berührte. Fehlte dieser sorgte eine

Höhenbegrenzung dafür, dass

dieser wieder gesenkt werden konnte. In der erwähnten Wippe waren zwei

Schleifleisten aus

Kohle

eingebaut worden. Diese wurden mit den

Notlaufhörnern ergänzt und hatten eine Breite von 1 320 mm erhalten. Das

entsprach dem Wert, der auf den Strecken der BLS-Gruppe verwendet wurde.

Wollte man den Bügel wieder senken, musste nur die

Druckluft entfernt werden. Da diese schnell aus dem

Zylinder entwich

entstand kurz ein Unterdruck, der das

Schleifstück regelrecht von

der

Fahrleitung

riss.

Danach sorgte die

Senkfeder dafür, dass der

Stromabnehmer

gesenkt wurde.

Dabei fiel er auf die Auflager und blieb in dieser Position. Da aber nur

ein Modell verbaut war, müssen wir den Bügel heben, da nur so die

Spannung

übertragen wurde.

Es war einfach die auf dem Dach erforderliche

Verbindung

zum

Hauptschalter, der ebenfalls auf dem Fahrzeug aufge-baut worden war. Jedoch

war die Leitung auch mit dem

Erdungsschalter

verbunden worden. Mit dem Hauptschalter kommen wir zum zentralen Schalt-element des Fahrzeuges. Es handelte sich dabei um einen von der BBC entwickelten Drucklufthauptschalter. Sein Vorteil war, dass er auch sehr hohe Ströme sicher schalten konnte.

Zudem war der

Hauptschalter etwas leichter aufgebaut

worden, als die alten

Ölhauptschalter der anderen

Baurei-hen. Soweit

stimmte das für die drei

Triebwagen, jedoch wurde das Modell beim

Triebwagen der GBS verändert. Bei den Triebwagen für die BN verwendete man ein Modell, das auch bei den beiden Prototypen der Reihe Ae 6/6 verbaut wurde.

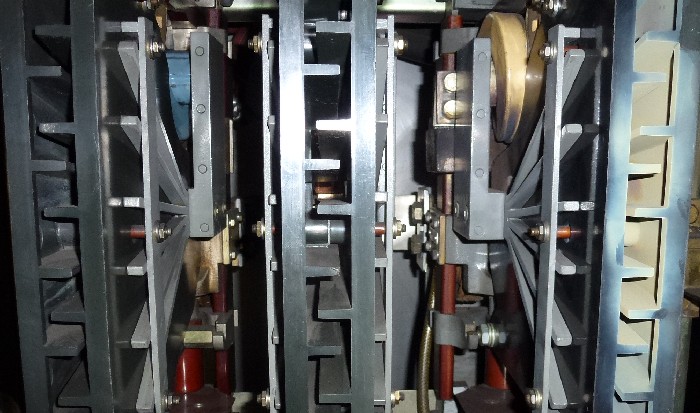

Die Schaltkontakte waren hier in einem gut sichtbaren Gehäuse eingebaut

worden. Das Fahrzeug der GBS erhielt jedoch das Nachfolgemodell mit der

Bezeichnung DBTF 20i, das noch etwas leichter war, da hier die

Schaltkontakte nicht mehr in einem Gehäuse eingebauten wurden und offen

waren.

Um diesen

Hauptschalter einzuschalten war ein

geringerer

Luftdruck nötig, als beim Ausschalten, wo die

Druckluft zum

Löschen des

Abreissfunkes benötigt wurde. Das konnte dazu führen, dass der

Drucklufthauptschalter zwar eingeschaltet werden konnte, aber ein Ausschalten nicht

mehr ohne Schaden möglich war. Aus diesem Grund war mit der

Niederdruckblockierung eine Schutzeinrichtung für die Kontakte des

Schalter vorhanden.

In diesem Schalter integriert wurde auch der

Überspannungsableiter,

der die elektrische Ausrüstung vor den Auswirkungen eines Blitzschlages

schützen sollte. So war der

Triebwagen

sehr gut geschützt worden. Nach dem Hauptschalter mit Erdungsschalter wurde die Spannung der Fahrleitung über eine weitere Dachleitung zur Mitte des Fahrzeuges geleitet. Dort war dann eine Durchführung vorhanden, die dafür sorgte, dass die Fahrleitungsspannung in das Fahrzeug geleitet wurde.

In

einem durch den

Maschinenraum führenden Kabel für

Hochspannung wurde

schliesslich der unter dem Boden aufgehängte

Transformator erreicht. Im Transformator wurde die Spannung aus der Fahrleitung der primären Spule zugeführt. In dieser Wicklung wurde dann ein elektromagnetischer Widerstand erzeugt und so der mögliche Strom beschränkt.

Auf der anderen Seite war die

Spule schliesslich mit den bei

den

Achsen montierten

Erdungsbürsten

verbunden worden.

Dank diesen entstand ein geschlossener

Stromkreis und es konnte

Energie vom

Kraftwerk

übertragen werden.

Durch das Magnetfeld im Eisenkern wurde in der zweiten

Spule eine

Spannung erzeugt. Diese für die

Fahrmotoren

gedachte

Wicklung

hatte diverse

Anzapfungen

erhalten, bei denen unterschiedliche Werte

abgenommen werden konnten. Der Vorteil dieses Aufbaus war, dass so

Isolation

eingespart werden konnte. Jedoch war wegen dieser Lösung das

Gewicht deutlich grösser und der

Transformator musste mittig montiert

werden.

Da an diesen

Schaltelementen regelmässig Unterhalt vorgenom-men werden musste, waren die

schon erwähnten beiden grossen Tore in der Seitenwand vorhanden. Wir

jedoch sehen uns diese Bauteile nun etwas genauer an. Entwickelt worden war die offiziell als elektropneumatische Schützensteuerung bezeichnete Anlage von der Firma SAAS. Diese war im Aufbau solcher Anlagen führend.

Dank den guten

Beziehungen zur BLS-Gruppe auch in der Lage eine gute Abstimmung zu

erhalten. Gerade in dem Punkt konnten bei

Triebfahrzeugen immer wieder

Probleme auftreten. Der Vorteil war hier auch die sehr schnelle

Schaltfolge der

Hüpfer.

Auch wenn die

Hüpfersteuerung

sehr schnelle

Schaltfolgen erlaubte, war sie nicht in der Lage die

Spannung ohne

Unter-bruch zu verändern. Nach den Elementen war dann eine weitere

Schaltung nötig und diese zusätzlichen Bauteile wurden wegen der

notwendigen

Kühlung

wieder im Gehäuse des

Transformators eingebaut. Doch

nun zu diesen

Überschaltdrosselspulen, die es erst ermöglichten die Spannung

ohne Unterbruch zu verändern.

Die einzelnen

Anzapfungen

wurden den Endanschlüssen

zugeführt. Am mittigen Anschluss konnte dann eine der beiden

Spannungen

angeboten werden. So war eine Erhöhung der Spannung ohne Unterbruch

möglich und der

Triebwagen

hatte insgesamt 18

Fahrstufen erhalten. Das

waren sogar mehr Stufen als Anzapfungen vorhanden waren. Die

Hüpferbatterie

war

daher nicht so schwer ausgefallen, was hier wichtig war.

Das Fahrzeug war für

Wechselstrom ausgelegt worden und daher wurden auch zu diesem System

geeignete

Fahrmotoren

verwendet. Wobei wir dort noch ein grosses Wunder

erleben könnten. Doch noch sind wir nicht bei den

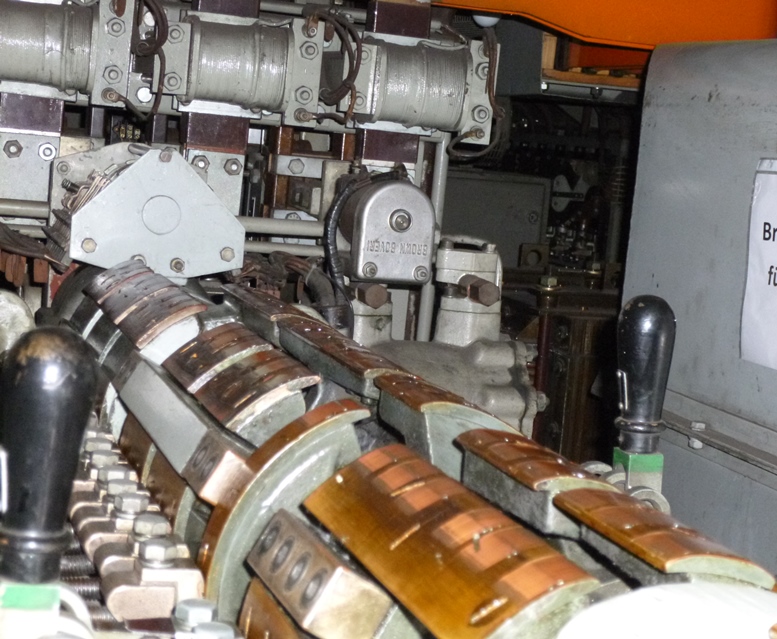

Triebmotoren angelangt. Fahrmotoren konnten nicht direkt angeschlossen wer-den, da in dieser Leitung keine Umpolung erfolgen konnte. Aus diesem Grund mussten in der Leitung als weiteres Element die Wendeschalter verbaut werden.

Da diese ein stattliches Gewicht haben konnten, wurd-en die

Fahrmotoren

geschaltet. Mit anderen Worten noch war es nicht möglich für jeden

Fahrmotor einen

Wendeschalter zu verwenden. Hier war

in den

Maschi-nenräumen auch der Platz nicht

vorhanden. Einem Wendeschalter wurden die Fahrmotoren eines Drehgestells zugeordnet. Diese waren zudem in Reihe angeschlossen worden.

Das führte dazu, dass bei einem Defekt am

Fahrmotor

die halbe

Traktionsleistung verloren ging. Die dazu erforderlichen Schaltungen

erfolgten bei den

Wendes-chaltern durch abheben der Kontakte. Der direkte

Zugang zu den Fahrmotoren war mit Klappen im Fussboden möglich.

Aufgabe der

Wendeschalter war, die Gruppierungen der

Motoren so vorzunehmen, dass die Drehrichtung und damit die Fahrrichtung

des

Triebwagens

umgestellt wurde. Jedoch war es auch möglich, die

Fahrmotoren

so zu schalten, dass ein elektrischer Bremsbetrieb ermöglicht

wurde. Bevor wir diesen ansehen, wenden wir uns aber den Fahrmotoren zu.

Diese waren identisch aufgebaut worden, so dass wir nur einen ansehen

müssen.

Somit waren ganz normale

Seriemotoren verbaut worden, die sich

seit Jahren beim Bau von

Triebfahrzeugen für

Wechselstrom bewährt hatten.

Wichtig waren jedoch de-ren Eckdaten. Alle vier Fahrmotoren konnten eine Anfahrzugkraft von 140 kN erzeugen. Diese konnte bis zur Leistungsgrenze aufgebaut werden. Erreicht wurde diese bei einer Geschwindigkeit von 70 km/h.

Da hier der

Wert für eine

Stundenleistung

angenommen wurde, betrug die

Zugkraft in diesem

Zeitraum noch 82 kN. Nun stand eine

Leistung

von 2 000 PS zur Verfügung

und wir haben die Werte des Datenblattes zu dieser

Bau-reihe erhalten. Auch wenn wir eher eine tief angesetzte Leistungsgrenze haben, der Triebwagen war recht flott auf Geschwin-digkeit. Jedoch musste ab 70 km/h gewartet werden, bis die Höchstgeschwindigkeit erreicht wurde.

Diese Lösung zeigte, dass es sich hier um ein Fahrzeug handelte, dass für

Steilstrecken ausgelegt worden war. Das

Pflichtenheft war daher

korrekt umgesetzt worden, was für den Hersteller dieses

Triebwagens

sprach.

Nachteilig war die Neigung dieser

Seriemotoren zur

Drehmomentpulsation. Diese hatte man damals noch nicht vollständig im

Griff und so wurde immer wieder mit den Polen gearbeitet. Wie sich dieser

Effekt hier auswirken sollte, können wir erahnen, da es beim Modell der

GBS zu einer Veränderung bei den

Getrieben kam. Ansehen werden wir das

später, denn noch haben wir diesen

Stromkreis noch nicht abgeschlossen.

Obwohl die beiden Bahnen eher flach waren, sah man den Vorteil

dieser

elektrischen

Bremse, denn so konnte der

Triebwagen

verzögert werden, ohne dass

die

Bremsklötze

benötigt wurden. Eine Idee, die sich auch bei den

Schweizerischen Bundesbahnen SBB immer mehr festigen konnte. Im Gegensatz zu den Staatsbahnen, die mit der Erregermotorschaltung sehr gute elektrische Nutz-strombremsen hatten, baute die BLS-Gruppe hier eine nicht so wirtschaftliche Widerstandsbremse ein.

Dabei lag das Problem nicht beim Mut und auch nicht bei den einspurigen

Strecken, sondern beim Versor-ger, denn die

Betriebsgruppe kaufte den

Strom

ein und der Anbieter wollte den Anteil der Blindleistung so gering wie nur

möglich halten.

Widerstandsbremsen für

Wechselstrom hatten eine

schlechte Wirkung und wurden kaum mehr verwendet. Daher wurde eine andere

Lösung eingebaut. Für die Erregung der

Fahrmotoren

wurde eine dazu

vorgesehene

Umformergruppe

verwendet. Diese wurde von den später noch

betrachteten

Hilfsbetrieben versorgt. Das führte dazu, dass der Betrieb

der

elektrischen

Bremse

von der

Spannung in der

Fahrleitung

abhängig war.

Im Bremsbetrieb wurden die

Fahrmotoren

mit

Gleichstrom

erregt. Das führte dazu, dass diese auch eine

Gleichspannung abgaben. Die

dabei erzeugte

Bremskraft wurde durch die Veränderung der Erregung ab der

Umformergruppe

geregelt. Dabei waren hier insgesamt 29

Bremsstufen

vorhanden. Es waren also mehr Stufen möglich, als das in Fahrbetrieb der

Fall war. Es war somit eine feine Regelung bei der

elektrischen

Bremse

vorhanden.

Die erzeugte

Gleichspannung wurde dazu den auf dem Dach des

Triebwagen montierten

Brems-widerständen zugeführt. Da diese, wie es der Name schon sagt einen

Widerstand boten, wurde der

Triebwagen dank der

Bremse wirksam verzögert. Die Bremswiderstände waren unter Abdeckungen montiert worden und wurden durch den Fahrwind gekühlt. Dabei gab es Unterschiede bei der Ge-staltungen der Abdeckungen zwischen den Trieb-wagen der BN und dem Modell der GBS.

Auf die Funktion der

elektrischen

Bremse und auf deren

Leistungsfähigkeit hatte diese Veränderung jedoch keinen Einfluss, so dass

alle drei

Triebwagen die gleiche elektrische Bremse erhalten hatten.

Wir können damit den Traktionsstromkreis beenden. Diese

drei

Triebwagen wurden so aufgebaut, wie das bei der BLS-Gruppe auch bei

anderen

Baureihen der Fall war. Das war den guten Beziehungen zwischen dem

Hersteller und dem Kunden zu verdanken. Im Betrieb sollte so kein grosser

Aufwand bei der Schulung des

Lokomotivpersonals erforderlich sein. Auch die

Staatsbahnen sollten diesen Punkt in der Folge umsetzen.

Um das Gewicht der Bauteile zu verringern, mussten die

Elemente teilweise so stark belastet werden, dass sie nicht langfristig

verwendet werden konnten. Bei einem

Triebfahrzeug war das jedoch nicht

gewünscht und so mussten diese aktiv gekühlt werden. Das erfolgte bei

diesen drei

Triebwagen jedoch mit einem eigenen

Stromnetz. Dieses werden

wir nun ansehen und dabei kommen wir auch zu den

Nebenbetrieben.

|

|||

| Letzte |

Navigation durch das Thema |

Nächste | |

| Home | SBB - Lokomotiven | BLS - Lokomotiven | Kontakt |

|

Copyright 2025 by Bruno Lämmli Lupfig: Alle Rechte vorbehalten |

|||

Um die

Um die  Die vom

Die vom

Parallel zum

Parallel zum  Die einzelnen

Die einzelnen

Eine weitere Veränderung des

Eine weitere Veränderung des  Verwendet wurden vier

Verwendet wurden vier  Bei der Betrachtung der

Bei der Betrachtung der

Bei dieser

Bei dieser